Molkereien stehen heute unter wachsendem Druck, ihre Ausbeute zu verbessern und gleichzeitig die Produktqualität zu steigern sowie die Effizienz ihrer Prozesse zu optimieren. Bis zu einem gewissen Grad ist dies durch die weiterentwickelte Prozesstechnik auch möglich. Aber gerade wenn es um die Kapazität geht, ist eine Maschine zu einem limitierenden Faktor in der Verarbeitungslinie geworden: der Separator.

Die herkömmliche Lösung für diese Herausforderung bestand darin, Verarbeitungslinien mit mehreren Separatoren zu konzipieren. Doch dieser Ansatz bringt mehrere offensichtliche Nachteile mit sich: Investitions- und Platzbedarf sind deutlich höher, Energie- und Wasserverbrauch schießen in die Höhe und Betriebskosten sowie Umweltbelastung steigen erheblich. Eine echte Lösung wäre ein einzelner Separator, der höhere Kapazitäten verarbeiten kann.

Wodurch wird die Kapazität der Separation begrenzt?

Es gibt mehrere Faktoren, die die maximal mögliche Kapazität eines Separators begrenzen. Der wohl wichtigste ist die Trennoberfläche, die in der Separatorentrommel für die Separation genutzt wird. Sehen wir uns dazu einmal die ersten Molkereiseparatoren an, die in den 1880er-Jahren hergestellt wurden. In diesen einfachen Maschinen wurde in einer sich drehenden Trommel eine Zentrifugalkraft aufgebaut, die Rahnm und Magermilch voneinander trennte. Die Trennoberfläche wurde jedoch durch die Trommeloberfläche begrenzt. Es konnten daher nur kleine Mengen verarbeitet werden.

Das änderte sich ein Jahrzehnt später mit der Erfindung der Tellerpakete. Jeder der konischen Metallteller erhöhte die Oberfläche, die in der Trommel zur Separation zur Verfügung stand. Je mehr Teller, desto größer die Trennoberfläche. Mit einem Tellerpaket konnten somit höhere Kapazitäten bewältigt werden. Der Wandel zur kontinuierlichen Milchverarbeitung war eingeleitet. Auch heute, ein gutes Jahrhundert später, steckt im Herzen eines jeden Separators ein Tellerpaket.

Das Tellerpaket entscheidet über die Trennoberfläche in der Trommel. Je mehr Teller, desto größer die Trennoberfläche.

In der Geschichte wurden größere Tellerpakete durch größere Separatoren möglich. Doch irgendwann wird jede Maschine einfach zu groß. Ganz abgesehen vom Platzbedarf bedeuten größere und schwerere Maschinen auch höhere Herstellungs- und Installationskosten. Sie benötigen mehr Energie, um dieselbe Drehzahl wie kleinere Modelle aufzubauen. Und es sind mehr Wasser und Chemikalien für die Reinigung erforderlich. Wir sind also wieder da, wo wir angefangen haben und stehen vor ähnlichen Herausforderungen wie bei der Planung einer Linie mit zusätzlichen Separatoren.

Die richtigen Fragen stellen

Um den wachsenden Anforderungen an Kapazität und Produktqualität gerecht zu werden, besteht die Herausforderung daher darin, die Trennoberfläche insgesamt zu vergrößern, nicht aber die Größe des Separators selbst. Also benötigen wir einen Separator, der innen größer ist als außen. Auf den ersten Blick scheint dies ein Ding der Unmöglichkeit zu sein.

Oder gibt es doch eine Möglichkeit? Bei Tetra Pak sind wir dieses Problem auf andere Weise angegangen und haben uns stattdessen gefragt: „Wie können wir mehr Teller im Paket unterbringen, ohne die Stellfläche der Maschine oder die Abmessungen der Separatorentrommel deutlich zu vergrößern?“ Für die Antwort mussten wir zwei weitere wichtige Faktoren einbeziehen. Die erste (und wichtigere) von beiden ist der Abstand zwischen den einzelnen Tellern im Paket, die zweite die Form der Separatorentrommel.

Wenn wir die Nachfrage nach höherer Kapazität und Produktqualität befriedigen möchten, müssen wir einen Separator bauen, der innen größer als außen ist.

Tellerabstand

Für eine reibungslose und effiziente Entrahmung von Milchprodukten müssen die Teller im Paket immer denselben Abstand zueinander haben. Bei herkömmlichen Separatoren werden dazu Abstandhalter aus Metall auf die Teller geschweißt. Diese Abstandshalter sind ein zuverlässiger und effektiver Weg für einheitliche Tellerabstände und waren es bereits vor über einem Jahrhundert – denn so lange hat sich am Grundprinzip nichts geändert.

Der Abstand ist der Schlüssel zur Separation und zugleich die Hürde, die es für höhere Kapazitäten zu überwinden gilt. Je größer der Abstand zwischen den Tellern ist, desto weniger Teller passen in ein Paket und desto kleiner fällt die mögliche Trennoberfläche aus. Im Laufe der Zeit wurden kleine Verbesserungen erzielt, aber letztendlich setzt die Schweißtechnik eine Obergrenze für die Anzahl der Teller.

Aber was, wenn wir auf die aufgeschweißten Abstandhalter verzichten könnten? Durch die Verwendung eines Designs aus einem Stück mit Abstandshaltern, die direkt in die Teller eingeprägt sind, kann der Abstand zwischen den einzelnen Tellern auf ein Minimum reduziert werden, während der Abstand gleichmäßig bleibt. Wenn wir dazu die Teller dünner fertigen, können wir mehr Teller auf demselben Raum unterbringen.

Der Tellerabstand ist der Schlüssel zur Separation und zugleich die Hürde, die es für höhere Kapazitäten zu überwinden gilt. Je größer der Abstand, desto weniger Teller passen in ein Paket.

Trommelkonstruktion

Die Form der Separatorentrommel ist ein weiteres Konstruktionselement, das im Laufe der Jahrzehnte kaum geändert wurde. Zum Beispiel wird der Trommeldeckel klassischerweise in einem Winkel von 15 Grad angefertigt. Das mag ein winziges Detail sein, doch tatsächlich bestimmt der Winkel über den verfügbaren Platz in der Trommel und damit auch über die maximale Anzahl von Tellern im Paket. Indem wir einen Winkel von 13 Grad für den Deckel verwenden, erhalten wir mehr Raum und somit mehr Trennoberfläche, ohne die Gesamtabmessungen der Maschine merklich zu ändern.

Indem wir den Trommeldeckel anpassen, erhalten wir mehr Raum und somit eine größere Oberfläche, ohne die Stellfläche der Maschine zu ändern.

In Applikationen mit hohen Qualitätsstandards – zum Beispiel Milchpulver – tragen mehr Teller deutlich zu einer höheren Entrahmungsschärfe bei gleicher Kapazität bei. Die Drehzahl des Separators lässt sich besser an die Leistungs- und Kapazitätsbedürfnisse anpassen. Eine geringere Drehzahl minimiert den Energieverbrauch und damit die Betriebskosten pro verkauftem Liter Produkt.

Mit anderen Worten: Bei der Kapazität geht es nicht nur um die Kapazität. Der zusätzliche Trennoberfläche bietet Ihnen eine größere Flexibilität, um eine optimale Konfiguration entsprechend Ihren spezifischen Verarbeitungsanforderungen zu erreichen. Produzieren Sie mehr als bisher bei gleichbleibender Trennleistung - oder verbessern Sie die Effizienz bei gleichbleibender Kapazität. In der Praxis können Sie also problemlos mehr unterschiedliche Produkte mit derselben Prozesslinie herstellen, indem Sie den Separator für die jeweiligen Prozessanforderungen einstellen.

Mehr Trennoverfläche führt zu mehr Flexibilität für eine optimale Konfiguration, die an die spezifischen Verarbeitungsanforderungen angepasst werden kann.

Das volle Potenzial der Separationstechnologie ausschöpfen

Damit diese Flexibilität in vollem Umfang genutzt werden kann, müssen wir neben der Trennoberfläche noch andere Aspekte beachten. Es geht um die Konstruktion der gesamten Maschine.

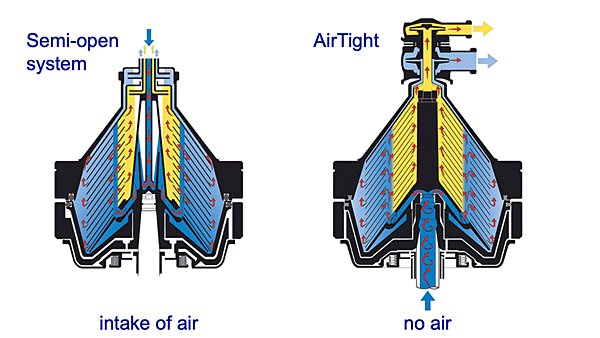

Höchste Priorität hat eine vollständig geschlossene Separatorenkonstruktion mit hermetischen Dichtungen, die Lufteintrag während der Verarbeitung verhindert. Eine hermetische Separation ermöglicht die problemlose Anpassung der Drehzahl an die aktuellen Anforderungen und verhindert dabei zum Beispiel ein Überlaufen. Bei halboffenen Maschinen dagegen sind solche Anpassungen nur in einem zeitaufwendigen manuellen Verfahren möglich, bei dem die Verrohrung gelöst und die Maschine geöffnet werden muss.

Wenn Sie mehr darüber erfahren möchten, wie Sie mit hermetischer Separation das volle Potenzial Ihrer Anlagen ausschöpfen können, sollten Sie die beiden unten aufgelisteten Artikel lesen.