Vorteile

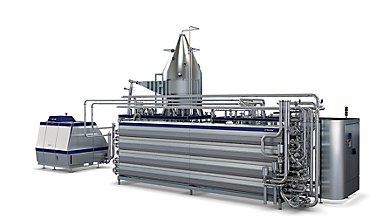

Innovation treibt uns an. Innovation sorgt dafür, dass unsere Technologie zur Spitzenklasse gehört. Die Tetra Pak® UHT-Anlage zur direkten Erhitzung ist unsere neuste Weiterentwicklung im Bereich der aseptischen Technologie, die Ihnen helfen soll, die Produktion zu optimieren und den Anforderungen eines sich ständig verändernden Marktes gerecht zu werden.

Direkte UHT-Erhitzung für Qualität und Flexibilität

Bei Tetra Pak kennen wir uns mit den beiden wichtigsten UHT-Technologien aus. Damit erhalten Sie von uns stets das gewünschte Ergebnis. Doch echte Premium-Produktqualität erreichen Sie mit der Tetra Pak UHT-Anlage für direkte Erhitzung. Diese Anlage bietet höchste Qualität und maximale Flexibilität für ein breites Produktspektrum.

Modernste direkte UHT-Technologie

Bei der direkten UHT-Behandlung wird die Hitzebelastung des Produktes minimiert, wodurch die Gesamtqualität und der Nährwert erhalten bleiben. Auch der Geschmack wird weniger beeinträchtigt. Unsere moderne direkte UHT-Technologie ist mit mehr als 100 Optionen überaus flexibel und kann mit unterschiedlichen Erhitzungslösungen kombiniert werden.

Merkmale

Dampfinjektion

Produktqualität erhalten

Die Direktdampfinjektion ermöglicht eine sofortige Erhitzung von 80 °C (anwendungsabhängig) auf die UHT-Temperatur, gefolgt von einem Temperaturausgleich und einer sofortigen Kondensation. Möglich wird dies durch den Ringspalt-Dampfinjektor. Erhitzung und Abkühlung des Produkts erfolgen instantan. So ermöglicht unsere direkte UHT-Technologie kommerzielle Sterilität bei nur sehr geringer Wärmebelastung Ihrer Produkte. Dies führt zu weniger chemischen Veränderungen und damit zu einem Endprodukt, das dem ursprünglichen, unverarbeiteten Produkt ähnlicher ist. Gegenüber der indirekten UHT-Technologie gibt es geringere Farb- und Geschmacksabweichungen und kleinere Auswirkungen beim Nährwert.

Dampfinfusion

Scherkraft minimieren

Die Tetra Pak UHT-Anlage für direkte Erhitzung ist mit Injektions-, Infusions- oder beiden Technologien verfügbar. Bei scherempfindlichen Produkten wie Schlagsahne, die Stabilisatoren (z. B. Stärke oder Karrageen) enthält, bietet die Dampfinfusion gewisse Vorteile. Das Grundprinzip der Dampfinfusion besteht darin, ein Produkt zu erhitzen, indem es eine Dampfatmosphäre durchströmt. Danach weist das Produkt dieselbe Qualität wie nach einer UHT-Erhitzung per Injektion auf, war aber geringeren Scherkräften ausgesetzt. Dadurch erzielen Sie eine höhere Stabilität bei scherempfindlichen Produkten. Allerdings liegen die Betriebskosten der Infusion etwa 4 bis 8 % über denen der Injektion, da mehr Dampf und Kühlwasser benötigt werden. Zudem fallen die Produktverluste geringfügig höher aus.

Schockkühlung

Ganz ohne teures Eiswasser

Der Kondensator ist eine eigenständige Komponente. Das ermöglicht eine höhere Austrittstemperatur des Kondensations- bzw. Kühlwassers von bis 72 °C statt zuvor 65 °C). Sie benötigen kein teures Eiswasser zur Feinabstimmung im Kühlkreislauf des Kondensators. So reduzieren Sie die Energiekosten. Außerdem lässt der eigenständige Kondensator sich leichter reinigen und warten.

Kombinierte Erhitzungslösungen

Verschiedene Temperaturprogramme

Statt in zwei verschiedene Anlagen zu investieren, können Sie ein gebrauchsfertiges Kombimodell erwerben, mit dem Sie Injektion, Infusion oder beides gleichzeitig nutzen können. Es gibt auch Modelle, die in einer Anlage direkte und indirekte Erhitzungsverfahren unterstützen. So wählen Sie genau die Erhitzungslösung, die am besten zu Ihrem Produkt passt. Dank der integrierten Flexibilität können Sie jederzeit ganz problemlos wechseln, wenn sich Ihre Anforderungen oder Prioritäten in Zukunft ändern. Sie haben die Wahl zwischen drei Betriebsmodi:

Direkte UHT-Erhitzung für Mehrwertprodukte und überragende Produktqualität

Plusmodus (Kombination aus direkter und indirekter Erhitzung) für längere Haltbarkeit und ein ausgewogenes Preis-Leistungs-Verhältnis

Indirekter Modus für niedrigste Betriebskosten bei gleichzeitig geringer Umweltbelastung sowie für längstmögliche Haltbarkeit und längere Produktionszeiten

Automatischer Pulsationsdämpfer für Homogenisatoren

Für längere Produktionszeiten

Pulsationsdämpfer absorbieren Druckschwankungen vor und nach dem Homogenisator. Die automatische Nachfüllung von Luft erhält das Luftpolster im Pulsationsdämpfer des Homogenisators und sichert so einen reibungslosen Betrieb. Ohne das Luftpolster würden Vibrationen und Kavitation auftreten und die Produktionszeit verkürzen. Die vollautomatische CIP-Reinigung ist inklusive. Das erhöht die Bediensicherheit, verbessert die Hygiene und optimiert den Produktionszyklus.

Floating Protection System

Längere Lebensdauer mit geringerem Schadensrisiko

Das aseptische Produkt fließt in den Innenrohren des Tetra Pak® Röhrenwärmetauschers mit einem höheren Druck als das unbehandelte Produkt auf der Mantelseite. Das Floating Protection System ermöglicht die thermische Ausdehnung der Röhren, was die Gefahr einer Beschädigung durch Spannungsrisse und die daraus folgende Insterilität deutlich verringert. Neben einer Verbesserung der Lebensmittelsicherheit sorgt dies für eine verlängerte Lebensdauer des Wärmetauschers.

Ausgleichsbehälter mit geringen Produktverlusten

Geringer Produktverlust

Die Tetra Pak UHT-Anlage für direkte Erhitzung ist mit Injektions-, Infusions- oder beiden Technologien verfügbar. Bei scherempfindlichen Produkten wie Schlagsahne, die Stabilisatoren (z. B. Stärke oder Karrageen) enthält, bietet die Dampfinfusion gewisse Vorteile. Das Grundprinzip der Dampfinfusion besteht darin, ein Produkt zu erhitzen, indem es eine Dampfatmosphäre durchströmt. Danach weist das Produkt dieselbe Qualität wie nach einer UHT-Erhitzung per Injektion auf, war aber geringeren Scherkräften ausgesetzt. Dadurch erzielen Sie eine höhere Stabilität bei scherempfindlichen Produkten. Allerdings liegen die Betriebskosten der Infusion etwa 4 bis 8 % über denen der Injektion, da mehr Dampf und Kühlwasser benötigt werden. Zudem fallen die Produktverluste geringfügig höher aus.

Geringerer Wasser- und CIP-Reinigungsmittelverbrauch sowie weniger Produktverluste

Reduzierte Betriebsmittel und Produktverluste

Im Vergleich zu Tetra Therm® Aseptic VTIS sorgt Tetra TETRA PAK® Direct UHT aufgrund seines kompakten Designs für bis zu 6 % Wassereinsparungen, was den Bedarf an Frischwasser reduziert. Darüber hinaus können Sie dank des einzigartigen Designs von Dampfinjektor, Flash-Gefäß und Kondensator bis zu 37 % an Chemikalien einsparen und so die gleiche Reinigungsleistung mit weniger Reinigungsmitteln erzielen. Der Produktverlust wird um 48 % reduziert, was auf das kompakte Design und den neuen verlustarmen Ausgleichsbehälter zurückzuführen ist, der eine größere Kontrolle der Mischphase sowohl während der Befüll- als auch der Entleerungsphase ermöglicht.*

* TETRA PAK® Direct UHT-Einheit im Vergleich zuTetra Therm® Aseptic VTIS, basierend auf 23.000 l/h, 144 Stunden pro Woche und 50 Wochen/Jahr