Información rápida

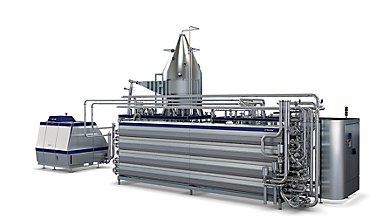

Unidad de tratamiento continuo, cuidadoso e indirecto UHT con intercambiador de calor en espiral para productos de alta viscosidad con o sin partículas

Capacidad

2000 - 15 000 l/h, según la aplicación

Aplicaciones

Postres, preparaciones a base de frutas con partículas grandes, salsas y sopas con partículas grandes u otros productos de alta viscosidad con o sin partículas donde se necesita una alta integridad de las partículas.

Características

Intercambiador de calor en espiral Tetra Vertico® Aseptic

Mantiene la integridad de las partículas

El intercambiador de calor está diseñado para manipular las partículas de una manera cuidadosa. Sin piezas móviles, un período breve de retención debido a la eficiente transferencia de calor y solo algunas conexiones de entrada y de salida. Todo esto permite un tratamiento mecánico cuidadoso, lo que significa que las partículas permanecen intactas.

Modelo de cálculo de la transferencia de calor

Brinda una excelente calidad de productos

Gracias a una forma muy precisa de calcular el calor requerido para procesar cada producto individual, las cargas de calor se optimizan en esta unidad. En comparación con los de un intercambiador de calor tubular tradicional, los volúmenes del sistema permanecen pequeños y los períodos de retención son breves. Todo esto reduce el riesgo de cocinar en exceso y mantiene el sabor natural del producto.

Flujo secundario en tubos en espiral

Minimiza la pérdida de producto

El intercambiador de calor en espiral está diseñado para alcanzar el “efecto Dean”; una ley natural que se valida cuando la turbulencia de las partículas es muy alta. Una velocidad de hasta 4 metros por segundo en el tubo hace posible una transferencia de calor muy eficaz. En comparación con un intercambiador de calor tradicional, existe un volumen relativamente pequeño de producto en el espiral en un momento determinado y, por lo tanto, se pierde muy poca cantidad de producto durante los procesos de vaciado y llenado.

Diseño higiénico

Garantiza la inocuidad alimentaria

Todos los componentes se seleccionan cuidadosamente para que puedan operar sin problemas en condiciones de funcionamiento difíciles. Los programas de limpieza están diseñados para garantizar la inocuidad alimentaria, optimizar la eficiencia de la producción y crear configuraciones únicas para la concentración y el tiempo de circulación de soluciones de limpieza cáusticas y alcalinas a una temperatura alta o baja. La automatización avanzada reduce la posibilidad de un error humano y permite una trazabilidad completa.

Configuración flexible del hardware

Versatilidad del producto y protección contra la obsolescencia

Los componentes probados, demostrados y seleccionados cuidadosamente facilitan la expansión y actualización de su sistema para cumplir con las futuras necesidades de capacidad y producción. También, existen soluciones para sus carteras de productos actuales y futuras, ya que el diseño le permite procesar los productos (aséptico/no aséptico o suave/con partículas) con una amplia variedad de viscosidades.