En la actualidad, los productores de lácteos enfrentan una presión cada vez mayor para mejorar el rendimiento y, al mismo tiempo, aumentar la calidad del producto y optimizar la eficacia de sus procesos. Hasta cierto punto, las tecnologías de procesamiento han evolucionado para ayudarles a satisfacer estas demandas. Pero cuando se trata sobre todo de capacidad, hay un equipo que se ha convertido en un factor limitante en la línea de procesamiento: el separador.

La solución tradicional a este reto ha sido diseñar líneas de procesamiento con múltiples separadores. Sin embargo, este enfoque tiene algunos inconvenientes: desde gastos de capital exorbitantes y mayores exigencias sobre el limitado espacio de las plantas, hasta un aumento del consumo de energía y agua que multiplica tanto el costo operativo como la huella medioambiental. Como resultado, hoy es más necesario que nunca satisfacer la necesidad de mayor capacidad con un único separador.

¿Qué es lo que limita la capacidad de separación?

Hay múltiples factores que determinan la capacidad máxima posible de un separador dado, pero un aspecto clave es la superficie total de separación disponible dentro del recipiente. Para entenderlo mejor, es útil considerar los primeros separadores lácteos fabricados en la década de 1880. En estas máquinas básicas, un recipiente giratorio generaba una fuerza centrífuga que separaba la crema de la leche descremada. La superficie de separación, sin embargo, se limitaba al área del propio recipiente, lo que significaba que solo era posible producir pequeños lotes a la vez.

El cambio llegó con la aparición de la pila de discos una década más tarde. Cada disco metálico cónico añade una superficie adicional para la separación dentro del recipiente. Más discos significan más área de separación. Como resultado, la pila de discos permitió mayores capacidades que, en última instancia, propiciarían la transición al procesamiento continuo de lácteos. Por estas razones, la tecnología de pila de discos sigue siendo fundamental para la separación de productos lácteos, mucho más de un siglo después.

La pila de discos es la clave de la superficie de separación dentro del recipiente. Más discos = más superficie de separación.

Históricamente, aumentar el tamaño de una pila de discos ha significado, por supuesto, aumentar el tamaño del separador en sí, pero hay un límite para lo grande que puede llegar a ser una sola pieza del equipo. Además de los problemas de espacio que supone una mayor superficie, las máquinas más grandes y pesadas son más costosas de producir e instalar. Se necesita más potencia para hacerlas funcionar a la misma velocidad que los modelos más pequeños, con mayor necesidad de agua y productos químicos para limpiarlas. Por lo tanto, volvemos al punto de partida, enfrentándonos a retos similares a los que se plantean cuando se diseña una línea con separadores adicionales.

Hacer las preguntas adecuadas

Para satisfacer las crecientes exigencias de capacidad y calidad del producto, el desafío consiste, por lo tanto, en aumentar la cantidad total de superficie de separación, pero sin aumentar el tamaño del separador en sí. De hecho, tenemos que hacer que el interior del separador sea mayor que el exterior del separador. A primera vista, esto parece una imposibilidad física.

¿O no? En Tetra Pak, hemos abordado este problema de una manera diferente y nos hicimos la siguiente pregunta: "¿cómo podemos agregar más discos a una pila de discos sin alterar la huella del equipo o cambiar significativamente el tamaño del recipiente del separador?" Para responderla, hay dos factores clave que debemos considerar. El más importante es la cantidad de espacio necesario entre cada disco de la pila, y una consideración secundaria es el formato del recipiente del separador.

Para satisfacer las crecientes demandas de capacidad y calidad de productos, tenemos que hacer que el interior del separador sea más grande que el exterior.

Distancia entre los discos

Para que el proceso de separación de productos lácteos sea fluido y eficaz, es vital garantizar una separación equidistante entre cada disco de la pila de discos. Tradicionalmente, esto se hace soldando espaciadores metálicos a los discos. Estos espaciadores han sido una forma fiable y eficaz de proporcionar intervalos de distancia uniformes entre los discos y el principio básico de diseño ha permanecido inalterado durante más de un siglo.

Por tanto, el espaciado es clave para el funcionamiento del separador, pero también crea un desafío de capacidad. Cuanto mayor es el espacio entre cada disco, menos discos caben en la pila, lo que reduce la superficie de separación potencial. Aunque con el tiempo se han introducido pequeñas mejoras para solucionar este problema, el método de soldadura limita intrínsecamente las posibilidades de aumentar el número de discos.

La solución es eliminar por completo los separadores soldados. Al utilizar en su lugar un diseño de una sola pieza con espaciadores micrograbados directamente en el disco, es posible minimizar el espacio entre cada disco manteniendo la distancia uniforme. Esto, combinado con la posibilidad de fabricar discos más finos, significa espacio adicional para discos sin necesidad de equipos más grandes.

La separación entre discos es clave para el funcionamiento del separador, pero también crea un desafío de capacidad. Cuanto mayor sea el espacio, menos discos cabrán en la pila.

Diseño del recipiente

El formato del recipiente del separador es otro elemento de diseño que apenas ha cambiado a lo largo de décadas. Convencionalmente, la campana del recipiente se fabrica con un ángulo de 15°. Aunque parezca un detalle sin importancia, este ángulo puede reducir el espacio disponible dentro de la cazoleta y, en consecuencia, limitar aún más el número de discos que se pueden colocar en la pila. Modificando la campana para darle un ángulo de 13°, es posible crear espacio adicional para aumentar la superficie de separación, sin alterar significativamente el tamaño total del equipo.

La modificación de la campana del recipiente permite crear espacio adicional para aumentar la superficie, sin alterar la huella del equipo.

En aplicaciones con elevadas exigencias de calidad del producto, como la producción de leche en polvo, el aumento del número de discos permite mejorar significativamente la eficacia del descremado manteniendo la capacidad. También puede ajustar mejor la velocidad del separador en función de las necesidades de rendimiento y capacidad, funcionando a velocidades reducidas para minimizar el consumo de energía y reducir así los costos de servicios públicos por litro de producto vendido.

En otras palabras, la capacidad es algo más que solo capacidad. Un área de separación adicional brinda mayor flexibilidad para tener una configuración óptima de acuerdo con las demandas específicas del procesamiento. Es posible producir más que antes manteniendo el mismo nivel de rendimiento de separación o mejorar la eficiencia funcionando con las capacidades actuales. Esto significa que es posible fabricar más fácilmente varios productos en una sola línea de procesamiento, ajustando el separador según sea necesario para adaptarlo a las características de procesamiento requeridas.

Un área de separación adicional brinda mayor flexibilidad para tener una configuración óptima de acuerdo con las demandas específicas del procesamiento.

Cómo liberar todo el potencial de la tecnología de separación

Aprovechar al máximo esa flexibilidad, sin embargo, depende de mucho más que el área de separación disponible. Hay que tener en cuenta el diseño de toda la máquina.

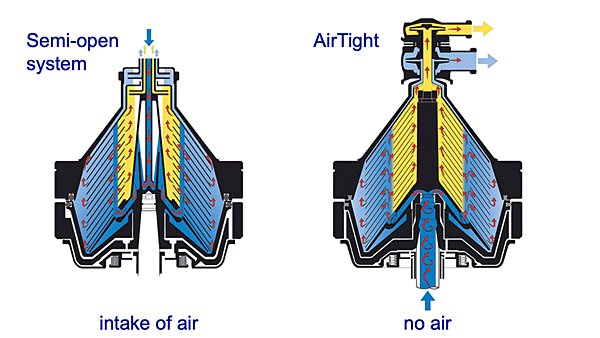

La clave es contar con un diseño de separador totalmente cerrado con sellado hermético que impida el ingreso de aire durante el procesamiento. La tecnología de separación hermética permite ajustar fácilmente la velocidad del equipo en función de las necesidades sin correr el riesgo, por ejemplo, de desbordamiento. En cambio, con las máquinas semiabiertas, realizar estos ajustes requeriría modificaciones manuales que llevan mucho tiempo e implican desconectar las tuberías y abrir la máquina.

Para obtener más información sobre cómo la separación hermética permite liberar todo el potencial de los equipos, explore los dos artículos siguientes.