¿Piensa actualizar su intercambiador de calor de placas o tubular? Existen muchas razones por las cuales un cambio de tal magnitud tiene sentido desde un punto de vista comercial, sobre todo cuando se trata de mejorar la eficiencia. Sin embargo, hay un área en particular donde la próxima generación de intercambiadores de calor de placas y tubulares de Tetra Pak pueden proporcionar ahorros de dinero significativos: el consumo de energía y servicios públicos.

Un compromiso con la mejora de la sostenibilidad

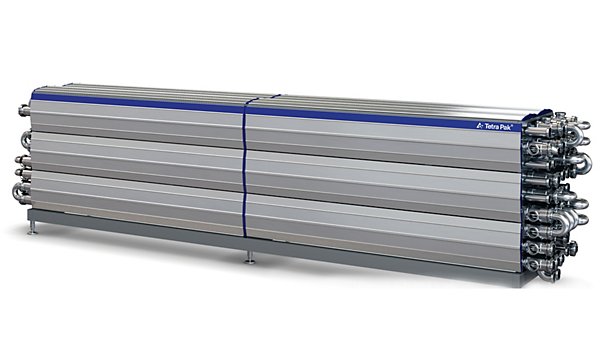

Como líder mundial en tecnología de procesamiento, Tetra Pak puede brindar muchos componentes independientes para optimizar sus operaciones: soluciones que ofrecen una excelente relación entre calidad y precio, y una mayor eficiencia. Las tecnologías de procesamiento y los servicios que reducen el consumo de energía y agua son gran parte de eso, y la sostenibilidad fue central durante el desarrollo de la última generación de Intercambiadores de Calor Tubulares Tetra Pak® e intercambiadores de calor de placas Tetra Pak®.

"Buscamos reducir el consumo y, además, formas de reducir los costos que el funcionamiento de la unidad implica para nuestros clientes", afirma Jimmy Moons, gerente global de Productos comerciales para Intercambiadores de Calor en Tetra Pak. “Reducir la cantidad de energía necesaria para la misma producción es genial para lograr operaciones más sostenibles, pero también reduce los costos de ejecución diarios”.

Innovación que le permite ahorrar dinero

Con la última generación de Intercambiadores de Calor Tubulares Tetra Pak, el desarrollo de I+D llevó a una innovación única: un patrón ondulado en forma de Q con patente en trámite en los tubos internos. “Este patrón ondulado permite una reducción de hasta un 40 % de la caída de presión, lo que puede reducir el consumo eléctrico de la bomba del intercambiador de calor en hasta un 40 %1”, comenta Moons. “Además, al requerir menos presión, puede usar una bomba más pequeña y más económica que la anterior; esto le permite bajar aún más los costos y reduce su huella de carbono total”.

Los Intercambiadores de Calor de Placas Tetra Pak se han optimizado de manera similar. Gracias a un patrón más suave en las placas, y una distribución del flujo optimizada, brindan un 15 % más de transferencia de calor y requieren un 10 % menos de poder de bombeo, ambos se traducen en menor electricidad necesaria para el mismo rendimiento de producción.

Más ahorros en energía y costos

No es solo gracias a la innovación y la nueva tecnología que los Intercambiadores de Calor Tubulares Tetra Pak y los Intercambiadores de Calor de Placas Tetra Pak pueden reducir su consumo de energía y servicios públicos, también se pensó en otras características de diseño y partes adicionales opcionales teniendo en cuenta las operaciones más sostenibles. La adición de paneles protectores a uno de los Intercambiadores de Calor Tubulares Tetra Pak reduce los costos de energía en hasta un 6 %, añada un aislamiento detrás de esos paneles y la reducción puede ser de hasta un 11 %.

El diseño general y el tamaño de los Intercambiadores de Calor Tubulares Tetra Pak, en particular si se tienen en cuenta los tipos de insertos de tubo P2P (de producto a producto), también contribuyen a una mayor eficiencia (y ahorros). Dado que la sección de regeneración de productos crece cada vez más en tamaño, se reduce la cantidad de vapor requerido para el calentamiento, y de agua helada para el enfriamiento. "De nuevo, ambos consumen electricidad en última instancia, por lo que le permitiría ahorrar dinero", sostiene Moons.

Y las secciones de Intercambiadores de Calor Tubulares Tetra Pak equipados con tipos de insertos de tubo P2P son más eficientes que los tipos de insertos de tubo de producto a agua (P2W). Gracias a una mayor regeneración de energía del diseño ultracompacto de ahorro de energía de P2P, los costos de energía (refrigeración y vapor) se pueden reducir hasta en un 55 % en comparación con los diseños P2W tradicionales.

Una herramienta de análisis única

Seguir mejorando la eficiencia energética y reducir los costos operativos es el objetivo de nuestro servicio de Gestión de energía. Como un servicio de análisis y asesoramiento que tiene como propósito mejorar su economía de producción, la Gestión de energía realiza una visita de planta una vez que su intercambiador de calor está funcionando para recopilar datos de uso y costos de servicios públicos. Luego, un especialista en intercambiadores de calor analiza las oportunidades de mejora mediante una herramienta de cálculos avanzada, donde los resultados muestran el impacto en sus costos operativos de diferentes acciones propuestas.

El aumento del nivel de recuperación de calor es una fuente oculta de importantes ahorros de costos anuales para muchos intercambiadores de calor, y nuestros modelos de cálculo para su optimización de la eficiencia energética pueden generar importantes ahorros monetarios. Por ejemplo, un productor lechero que hace funcionar un pasteurizador de leche de 40 000 kg/h pudo aumentar la recuperación de calor de un 90 a un 94 %. El efecto en el costo operativo total fue un ahorro de €62 000 por año.

Una solución independiente

Existen muchas ventajas más allá de la eficiencia y el ahorro en los costos al elegir los Intercambiadores de Calor Tubulares Tetra Pak y los Intercambiadores de Calor de Placas Tetra Pak como pieza central de una línea, entre ellas, nuestra experiencia en aplicaciones y asistencia local. Sin embargo, como solución independiente, son fáciles de comprar, instalar, operar, adaptar y mantener. Una solución flexible que se puede instalar junto con equipos que no pertenezcan a Tetra Pak. Configurar uno de nuestros intercambiadores de calor debería ser, según Moons, una operación relativamente rápida, "entre un par de horas y un par de días; por lo general, su integración no es tan compleja".

Además, al ser una solución robusta y confiable, los Intercambiadores de Calor Tubulares Tetra Pak y los Intercambiadores de Calor de Placas Tetra Pak (al igual que todos nuestros componentes de procesamiento) están diseñados para optimizar sus operaciones y para ahorrar dinero. Una tecnología probada que representa una excelente relación entre precio y calidad, con el respaldo de asistencia a lo largo de todo el ciclo de vida de los componentes y opciones de financiación flexibles (créditos o alquiler).

"Nos gusta comprender qué es realmente lo que el cliente necesita en un intercambiador de calor, y configurar una solución a partir de allí", afirma Moons. "Comprendemos que los costos de ejecución son de vital importancia estos días, al igual que la sostenibilidad, es por eso que trabajamos tan duro para hacer que nuestros intercambiadores de calor tubulares y de placas sean más eficientes en términos de energía. Son una solución para los productores de alimentos y bebidas con beneficios para todos".

1. Energía calculada con la siguiente fórmula: P(kW) = Q*(H/10)*(factor de eficiencia general)

Q= Capacidad en litros por hora

H= Altura total (bar)

Escenario de producción 1:

Q1= 10 000 litros por hora

H1= 10 bar

Escenario de producción 2:

Q2= 10 000 litros por hora

H2= 6 bar (reducción del 40 % de la caída de presión)

P2/P1 = 6/10 = 60 % por lo tanto, en el segundo escenario podemos ahorrar un 40 % en el consumo de electricidad