Les laiteries sont aujourd'hui soumises à une pression croissante. Elles doivent augmenter le rendement tout en améliorant la qualité des produits et en optimisant l'efficacité des processus. Dans une certaine mesure, cela est également possible grâce à l'évolution de la technologie de process. Toutefois, pour ce qui est de la capacité, un équipement est devenu un goulet d'étranglement dans la ligne de traitement : le séparateur.

La méthode classique pour relever ce défi a consisté à concevoir des lignes de traitement avec plusieurs séparateurs. Toutefois, cette approche présente un certain nombre d'inconvénients évidents : l'investissement et l'espace requis sont nettement plus importants, la consommation d'énergie et d'eau explose et les coûts d'exploitation ainsi que l'impact environnemental augmentent considérablement. Une véritable solution serait un séparateur unique capable de traiter des capacités plus élevées.

Qu'est-ce qui limite la capacité de séparation ?

De nombreux facteurs déterminent la capacité maximale possible d'un séparateur donné, mais un aspect clé est la surface de séparation totale disponible à l'intérieur du bol. Afin de mieux comprendre, il est utile de s'intéresser aux tout premiers séparateurs de lait fabriqués dans les années 1880. Dans ces machines basiques, un bol en rotation générait une force centrifuge qui séparait la crème et le lait écrémé. La surface de séparation était toutefois limitée à la surface du bol lui-même. Seules de petites quantités pouvaient donc être produites.

Tout a changé avec la création de la pile de disques une décennie plus tard. Chaque disque métallique conique ajoute une surface supplémentaire pour la séparation dans le bol. Un nombre plus important de disques se traduit par une plus grande surface de séparation. Les piles de disques permettaient donc de gérer des capacités plus importantes. Le passage à la transformation des produits laitiers en continu était amorcé. C'est pour ces raisons que la technologie de la pile de disques reste l'élément central de la séparation des produits laitiers, plus d'un siècle plus tard.

La pile de disques détermine la surface de séparation dans le bol. Plus de disques = une plus grande surface de séparation.

Historiquement, l'augmentation de la taille d'une pile de disques a bien sûr signifié l'augmentation de la taille du séparateur lui-même, mais la taille des équipements n'est pas illimitée. Outre les problèmes d'espace que pose un plus grand encombrement, les machines plus grandes et plus lourdes sont plus coûteuses à produire et à installer. Une puissance plus importante est nécessaire pour les faire fonctionner à la même vitesse que les modèles plus petits, et il faut plus d'eau et de produits chimiques pour les nettoyer. Nous voilà donc revenus au point de départ, confrontés aux mêmes défis que lors de la conception d'une ligne avec des séparateurs supplémentaires.

Poser les bonnes questions

Pour répondre aux exigences croissantes en matière de capacité et de qualité des produits, le défi consiste donc à augmenter la surface totale de séparation, mais pas la taille du séparateur lui-même. En effet, nous devons faire en sorte que l'intérieur du séparateur soit plus grand que son extérieur. À première vue, cela semble impossible à réaliser physiquement.

Mais est-ce vraiment impossible ? Chez Tetra Pak, nous avons abordé ce problème sous un angle différent, en nous posant plutôt la question suivante : « Comment pouvons-nous mettre plus de disques dans une pile de disques sans augmenter l'encombrement de l'équipement ou changer de manière significative les dimensions du bol du séparateur ? » Pour trouver la réponse, nous avons dû prendre en compte deux autres facteurs importants. Le premier (et le plus important) des deux est la distance entre les différents disques dans la pile, le second est la forme du bol du séparateur.

Pour répondre aux demandes croissantes relatives à une capacité et à une qualité de produit élevées, nous devons rendre l'intérieur du séparateur plus grand que l'extérieur.

Espacement des disques

Pour un processus de séparation des produits laitiers efficace et fluide, il est essentiel de garantir un espacement équidistant entre chaque disque de la pile de disques. Pour ce faire, des entretoises métalliques sont généralement soudées sur les disques. Ces entretoises ont été un moyen fiable et efficace de fournir des intervalles de distance uniformes entre les disques, et le principe de base de la conception est resté inchangé depuis plus d'un siècle.

L'espacement est donc un élément clé du fonctionnement du séparateur, mais il crée également un défi en termes de capacité. Plus l'espace entre chaque disque est grand, moins vous pouvez mettre de disques dans la pile, ce qui réduit la surface de séparation potentielle. Bien que de petites améliorations aient été apportées pour remédier à ce problème au fil du temps, la méthode de soudage limite intrinsèquement les possibilités d'augmenter le nombre de disques.

La solution consiste à supprimer entièrement les entretoises soudées. En utilisant plutôt une conception monobloc avec des entretoises micro-embossées directement dans le disque, il est possible de minimiser l'espace entre chaque disque tout en gardant une distance uniforme. En outre, si nous fabriquons des disques plus fins, nous pouvons en placer davantage dans le même espace.

L'espacement des disques est un élément clé du fonctionnement du séparateur, mais il crée également un défi en termes de capacité. Plus l'espacement est grand, plus le nombre de disques que vous pouvez placer dans la pile sera réduit.

Conception du bol

La forme du bol du séparateur est un autre élément de conception qui a peu changé au fil des décennies. De manière générale, le couvercle du bol comporte un angle de 15°. Bien qu'il s'agisse d'un détail en apparence mineur, cet angle peut réduire l'espace disponible à l'intérieur du bol et, par conséquent, limiter davantage le nombre de disques que vous pouvez placer dans la pile. En utilisant un angle de 13° pour le couvercle, nous obtenons plus d'espace et donc une surface de séparation plus grande sans modifier de manière significative la taille globale de l'équipement.

En modifiant le couvercle du bol, nous obtenons plus d'espace et donc une plus grande surface sans modifier l'encombrement de l'équipement.

Dans les applications où les normes de qualité sont élevées, par exemple la poudre de lait, l'augmentation du nombre de disques permet d'améliorer considérablement l'efficacité de l'écrémage à des capacités identiques. Vous pouvez également mieux ajuster la vitesse du séparateur en fonction des besoins de performance et de capacité. En le faisant fonctionner à des vitesses réduites, vous minimisez la consommation d'énergie et réduisez ainsi les coûts de service par litre de produit vendu.

En d'autres termes, la capacité ne se limite pas à la notion même de capacité. Une plus grande surface de séparation se traduit par une plus grande flexibilité pour une configuration optimale qui peut être adaptée aux exigences de traitement spécifiques. Vous pouvez produire plus qu'auparavant tout en conservant la même performance de séparation, ou améliorer l'efficacité tout en fonctionnant aux capacités actuelles. En pratique, vous pouvez donc plus facilement fabriquer des produits différents sur une seule ligne de traitement en réglant le séparateur en fonction des exigences de chaque processus.

Une plus grande surface de séparation se traduit par une plus grande flexibilité pour une configuration optimale qui peut être adaptée aux exigences de traitement spécifiques.

Libérer le plein potentiel de votre technologie de séparation

Pour profiter pleinement de cette flexibilité, nous devons tenir compte d'autres aspects que la surface de séparation, comme la conception de la machine dans son ensemble.

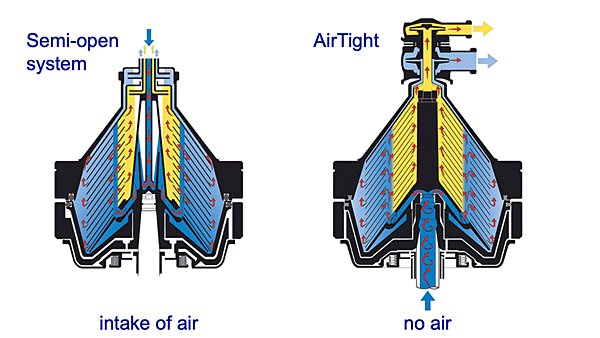

La clé est d'avoir une conception de séparateur entièrement fermé avec des joints hermétiques qui ne laissent pas entrer l'air pendant le traitement. La technologie de séparation hermétique permet de régler facilement la vitesse de l'équipement en fonction de vos besoins, et ce, sans risquer, par exemple, un débordement. Avec les machines semi-ouvertes, en revanche, effectuer ces réglages nécessiterait des modifications manuelles fastidieuses qui impliquent de débrancher la tuyauterie et d'ouvrir la machine.

Pour en savoir plus sur la façon dont la séparation hermétique vous permet de libérer le plein potentiel de votre équipement, consultez les deux articles ci-dessous.