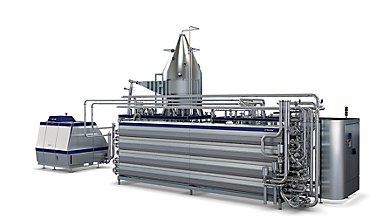

Données clés

Unité de traitement UHT indirect, délicat et continu avec échangeur thermique spiralé pour produits à haute viscosité, avec ou sans particules

Capacité

2 000 à 15 000 l/h, selon l'application

Applications

Desserts, préparations aux fruits avec gros morceaux, sauces et soupes avec morceaux ou d'autres produits à haute viscosité avec ou sans morceaux exigeant de préserver l'intégrité des particules.

Caractéristiques

Échangeur thermique spiralé Tetra Vertico® Aseptic

Intégrité des particules préservée

L'échangeur thermique est conçu pour traiter les particules avec délicatesse. Aucun élément n'est mobile, le temps de rétention est réduit en raison d'un transfert thermique efficace et l'unité ne présente que peu de connexions d'entrée et de sortie. Tout cela permet un traitement mécanique délicat, pour laisser les particules intactes.

Modèle de calcul du transfert thermique

Excellente qualité des produits

Les charges de chaleur sont optimisées dans cette unité, grâce à une méthode de calcul précise de la chaleur requise pour traiter chaque produit. Si l'on compare ces dernières à celles d'un échangeur thermique tubulaire classique, les volumes du système restent modestes et les temps de rétention sont raccourcis. Tout cela réduit le risque d'une surcuisson et préserve le goût naturel du produit.

Flux secondaire dans des tubes spiralés

Réduit les pertes de produits

L'échangeur thermique spiralé est conçu de sorte à atteindre l'« Effet Dean », une loi naturelle qui se produit en cas de très fortes turbulences au niveau des particules. Une vitesse maximale de 4 mètres par seconde dans le tuyau rend le transfert thermique très efficace. En comparaison avec échangeurs thermiques tubulaires classiques, seul un très faible volume de produit reste dans la spirale, par conséquent les pertes de produit sont minimes pendant le vidage et le remplissage.

Conception conforme aux normes d'hygiène

Assure la sécurité alimentaire

Tous les composants sont soigneusement sélectionnés pour pouvoir faire face à des conditions complexes. Les programmes de nettoyage ont été conçus pour assurer la sécurité alimentaire et optimiser l'efficience de la production, et pour vous permettre de créer des paramètres uniques pour les solutions caustiques ou alcalines, les températures faibles et élevées et les temps de concentration et de circulation. L'automatisation avancée réduit les risques d'erreurs humaines et permet de mettre en place une traçabilité complète.

Configuration matérielle flexible

Un produit polyvalent et à l'épreuve du futur

Les composants sont soigneusement sélectionnés, testés et éprouvés et permettent de développer et de mettre à niveau votre système en toute simplicité pour répondre à vos besoins futurs en capacités et en production. Il existe également des solutions pour vos portefeuilles de produits actuels et futurs, car ce modèle vous permet de traiter les produits, qu'ils soient aseptiques ou non-aseptiques, qu'ils soient lissesou avec morceaux, avec une vaste gamme de viscosités.