Avantages

Efficacité optimale

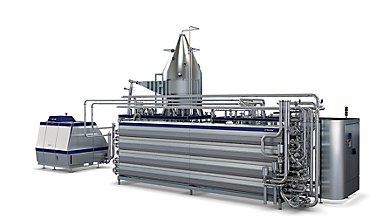

La Tetra Pak® Unité de traitement UHT indirect assure un traitement hautement efficace et continu des produits laitiers à ultra-haute température. L’unité présente une conception aseptique et est dotée d’un échangeur thermique tubulaire ou à plaques pour le chauffage indirect afin d’obtenir un produit pouvant être stocké à température ambiante.

Données clés

Traitement thermique UHT continu des produits alimentaires liquides dans des conditions aseptiques

Capacité

1 000 - 40 000 l/h

Applications

La Tetra Pak Unité de traitement UHT indirect convient aux produits laitiers, comme le lait, le lait aromatisé, la crème, les yaourts à boire, le lait de bufflonne, les produits laitiers formulés ainsi que d’autres produits à faible acidité comme le lait de soja. Des combinaisons avec des applications non laitières, telles que les jus, le thé et le café sont également possibles.

Caractéristiques

Récupération de chaleur produit/produit

Réduction des besoins en vapeur et en fluide de refroidissement

La récupération de chaleur directe produit/produit à hauteur de 92 % permet de réduire la consommation de vapeur (seulement 20 kg/1 000 kg de produit). Il est possible d'économiser davantage d'énergie en atteignant une température de sortie supérieure d'environ 15 ºC à la température d'entrée. Ceci nécessite une baisse considérable du fluide de refroidissement.

Contrôle des dépôts

Des durées de fonctionnement plus longues pour économiser de l'argent

Les dépôts sont réduits de sorte que l'équipement peut fonctionner jusqu'à 40 heures d'affilée en préservant la qualité du lait, ce qui signifie un coût moins élevé pour chaque litre produit. Ceci est possible en optimisant la configuration à l'aide d'un chambreur à température contrôlée qui dénature les protéines, et en contrôlant avec précision la valeur ΔT et la chute de pression, ainsi que le flux dans les circuits d'eau chaude.

Bac de lancement à remplissage inférieur

Faibles pertes de produits

Le bac de lancement présente une conception spécifique à remplissage inférieur et un contour net entre les phases de mélange. Il permet d'économiser jusqu'à 75 litres de lait* à chaque changement de produit (à 15 000 l/h), par rapport au remplissage classique d'un bac de lancement à fond plat. L'agencement des vannes d'entrée raccourcit la phase de mélange et une pompe contrôlée fréquemment réduit la consommation d'énergie.

*Le calcul repose sur la comparaison du bac de lancement à faible perte et de la solution de batch d’en-tête Tetra Therm Aseptic Flex. Scénario de production : Capacité de 15 000 l/h, 3 changements de produits/jour, 300 jours de production/an

IntelliCIP™ 2.0

Un nettoyage adapté aux besoins

Grâce à la nouvelle technologie IntelliCIP™ 2.0 (brevet WO2013092414 en attente), les résultats de nettoyage peuvent être contrôlés en ligne à l'aide de capteurs NEP. En d'autres termes, les paramètres de nettoyage peuvent être optimisés en fonction du degré de dépôt, ce qui améliore les temps de fonctionnement et réduit la consommation d'eau et d'énergie.

Clapet automatique

Pour des durées de fonctionnement supérieures

Les clapets de l'homogénéisateur absorbent les variations de pression et les chocs avant et après l'homogénéisateur. Le remplissage automatique d'air préserve le coussin d'air dans le clapet de l'homogénéisateur pour garantir un fonctionnement régulier. Sans ce coussin, il se produirait des vibrations et de la cavitation, ce qui réduirait la durée de fonctionnement. Un NEP entièrement automatisé est fourni, ce qui améliore la sécurité de l'opérateur, l'hygiène et optimise encore davantage le cycle de production.

Hibernation

Dépenser moins pour la mise en route

S'il existe un écart de temps entre la pré-stérilisation et la production, il est possible de régler l'unité pour entrer automatiquement en mode hibernation. Cette fonction facultative réduit jusqu'à 60 % la quantité d'énergie et d'eau de refroidissement pendant la circulation d'eau stérile par rapport à une circulation d’eau traditionnelle, sans que l'usine ne perde son statut aseptique !

Panneaux de protection de l'échangeur thermique

Un formidable potentiel en matière d'économie d'énergie

Les panneaux de protection construits autour du Tetra Pak® Echangeur de chaleur tubulaire isolent l'équipement et contiennent la chaleur. Ils permettent de réaliser jusqu'à 6 % d'économies d'énergie par rapport aux échangeurs thermiques sans panneaux. Avec une isolation supplémentaire, les économies peuvent atteindre 11 %. Les panneaux augmentent également la sécurité de l'opérateur en réduisant les risques de contact avec les surfaces chaudes.

Système de têtes flottantes de l'échangeur thermique

Longévité améliorée et efficacité exceptionnelle

Le produit aseptique présent dans les canalisations internes du Tetra Pak® Tubular Heat Exchanger circule en étant soumis à une pression supérieure à celle du produit non traité se trouvant du côté calandre. Un système de têtes flottantes autorise une dilatation thermique, ce qui réduit considérablement le risque de dégâts consécutifs à une fissuration, et par conséquent la perte de stérilité. En plus de prolonger la durée de vie, ce système améliore la sécurité alimentaire.

Repenser les ressources

Les producteurs d’aliments et de boissons sont confrontés à des défis croissants en matière de gestion de l’énergie et de l’eau et de réduction du gaspillage. Pour y répondre, il faut une combinaison de technologie et d’expertise alimentaire, adaptée à vos opérations. Notre gamme complète de produits et de services, étayée par des décennies d’expérience dans les applications alimentaires, peut vous aider à réduire votre consommation d’énergie et d’eau ainsi que le gaspillage tout en offrant simultanément des avantages en termes de coûts.