Avantages

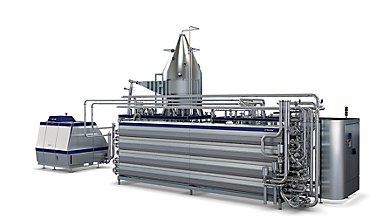

L’innovation est notre moteur. Elle maintient notre technologie à la pointe du progrès. La Tetra Pak® Unité de traitement UHT direct constitue notre dernière avancée en matière de technologie aseptique. Cette solution est conçue pour vous aider à optimiser votre production et à répondre aux besoins d’un marché en constante évolution.

Traitement UHT direct : qualité et flexibilité

Chez Tetra Pak, nous maîtrisons les deux principales technologies UHT, de sorte à obtenir les résultats que vous recherchez. Si vous recherchez une qualité de produit supérieure, alors la Tetra Pak Unité de traitement UHT directe constitue la solution idéale. Cette solution vous permet d’obtenir une qualité véritablement supérieure et une flexibilité maximale pour le traitement d’une large gamme de produits.

Une technologie UHT directe de classe mondiale

L’unité de traitement UHT direct a une charge thermique faible sur un produit alimentaire, préservant ainsi sa qualité globale et sa valeur nutritionnelle tout en réduisant l’impact sur son goût. Notre technologie UHT directe de pointe a été conçue pour être flexible et vous offrir plus de 100 options et un certain nombre de solutions de chauffage combiné.

Caractéristiques

Injection de vapeur

Préservation de la qualité des produits

L'injection de vapeur directe vous offre un chauffage instantané de 80 °C (selon l'application) à la température UHT, suivi d'une température équilibrée et d'une condensation instantanée, tout cela grâce à l'injecteur de vapeur à buse anneau. Chauffage et refroidissement du produit quasiment instantanés. C'est ainsi que notre technologie UHT directe crée une stérilité commerciale tout en appliquant une très faible charge thermique à vos produits. Cela se traduit par une réduction des modifications chimiques et donc un produit final plus similaire au produit original non transformé. Les différences de couleur et de goût sont réduites par rapport à celles que produit la technologie UHT indirecte, tout comme l'effet sur les valeurs nutritionnelles.

Infusion de vapeur

Minimisation des taux de cisaillement

L'unité de traitement UHT direct Tetra Pak est disponible avec injection ou infusion, ou les deux. En matière de produits sensibles au cisaillement, comme la crème fouettée contenant des agents stabilisants (par ex. de l'amidon ou du carraghénane), l'infusion de vapeur offre certains avantages. Le principe de base de l'infusion de vapeur est de chauffer un produit en le faisant passer au travers d'une atmosphère de vapeur. Vous obtiendrez le même produit UHT de haute qualité avec l'infusion qu'avec l'injection, mais avec moins de cisaillement. L'infusion offre une meilleur stabilité aux produits sensibles au cisaillement. Cependant, en ce qui concerne les coûts, l'infusion est 4 à 8 % plus onéreuse que l'injection car le processus nécessite davantage de vapeur et d'eau de refroidissement, occasionnant ainsi des pertes de produits supplémentaires.

Refroidissement flash

Économisez sur l'eau glacée

Le condenseur est une unité autonome. Cela lui permet de fonctionner à un niveau de température plus élevé (sortie d'eau : jusqu'à 72 °C par rapport à 65 °C précédemment). Pas besoin d'effectuer de coûteuses dépenses d'eau glacée pour ajuster la température dans le circuit de refroidissement du condenseur. Vous réduisez ainsi vos coûts énergétiques. De plus, ce condenseur autonome est plus facile à nettoyer et à entretenir.

Solutions de chauffage combiné

Variété de programmes de température

Au lieu d'acheter deux unités différentes, vous pouvez acheter un modèle combiné prêt à l'emploi doté d'un système d'injection, d'un système d'infusion, ou les deux. Vous pouvez également choisir un équipement permettant de gérer les méthodes de chauffage directe et indirecte. Choisissez la solution de chauffage qui correspond le mieux à vos produits et adaptez-la facilement en fonction de vos besoins grâce à la flexibilité intégrée. Vous pouvez faire votre choix parmi trois modes :

Mode UHT direct - Pour des produits « à valeur ajoutée » et une qualité des produits supérieure.

Mode plus (combinaison des chauffages direct et indirect) - Pour une durée de conservation prolongée et une économie optimisée.

Mode indirect - Coûts d'exploitation et impact environnemental les plus faibles. Pour une durée de conservation la plus longue possible et un temps de fonctionnement long.

Clapet automatique de l'homogénéisateur

Pour des durées de fonctionnement supérieures

Les clapets de l'homogénéisateur absorbent les variations de pression et les chocs avant et après l'homogénéisateur. Le remplissage automatique d'air préserve le coussin d'air dans le clapet de l'homogénéisateur pour garantir un fonctionnement régulier. Sans ce coussin, il se produirait des vibrations et de la cavitation, ce qui réduirait la durée de fonctionnement. Le système intègre un NEP entièrement automatisé, ce qui améliore la sécurité de l'opérateur, l'hygiène et optimise encore davantage le cycle de production.

Système de dilatation libre avec têtes flottantes

Longévité améliorée avec moins de risque de dommages

Le produit aseptique présent dans les canalisations internes du Tetra Pak® Echangeur de chaleur tubulaire circule en étant soumis à une pression supérieure à celle du produit non traité se trouvant du côté calandre. Un système de têtes flottantes autorise une dilatation thermique des tubes, ce qui réduit considérablement le risque de dégâts consécutifs à une fissuration, et par conséquent la perte de stérilité. En plus d'améliorer la sécurité alimentaire, cette fonctionnalité prolonge la durée de vie de l'échangeur thermique.

Bac de lancement réduisant les pertes

Faibles pertes de produits

L'unité de traitement UHT direct Tetra Pak est disponible avec un système d'injection, un système d'infusion, ou les deux. En matière de produits sensibles au cisaillement, comme la crème fouettée contenant des agents stabilisants (par ex. de l'amidon ou du carraghénane), l'infusion de vapeur offre certains avantages. Le principe de base de l'infusion de vapeur est de chauffer un produit en le faisant passer au travers d'une atmosphère de vapeur. Vous obtiendrez le même produit UHT de haute qualité avec l'infusion qu'avec l'injection, mais avec moins de cisaillement. L'infusion offre une meilleur stabilité aux produits sensibles au cisaillement. Cependant, en ce qui concerne les coûts, l'infusion est 4 à 8 % plus onéreuse que l'injection car le processus nécessite davantage de vapeur et d'eau de refroidissement, occasionnant ainsi des pertes de produits supplémentaires.

Consommation d'eau, besoin de NEP et production de déchets faibles

Consommation et pertes de produits limitées

Par rapport à Tetra Therm® Aseptic VTIS, Tetra Pak® Direct UHT permet de réaliser des économies d’eau allant jusqu’à 6 % grâce à son format compact qui réduit la demande en eau. De plus, les économies de produits chimiques peuvent atteindre 37 % grâce à la conception unique de l’injecteur de vapeur et du ballon de revaporisation, permettant d’obtenir une efficacité de nettoyage similaire avec moins de détergent. La perte de produit est réduite de 48 %, grâce au format compact et au nouveau bac de lancement à faible perte, qui permet un meilleur contrôle de la phase de mélange pendant les phases de remplissage et de vidange.*

*Unité Tetra Pak® Direct UHT comparée à Tetra Therm® Aseptic VTIS, reposant sur 23 000 l/h, 144 heures par semaine et 50 semaines/an