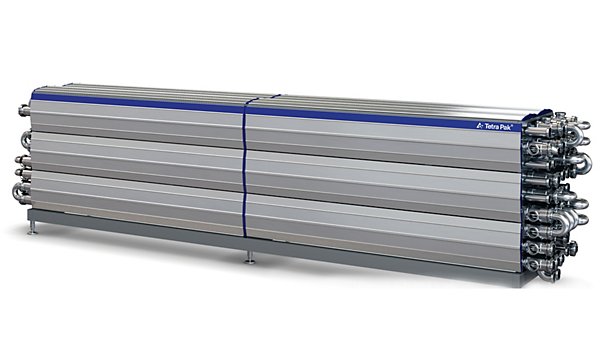

Vous souhaitez mettre à niveau votre échangeur thermique à plaques ou tubulaire ? Nombreuses sont les raisons pour lesquelles cette initiative est judicieuse sur le plan commercial. Elle l'est tout autant sur le plan énergétique. La prochaine génération d'échangeurs thermiques tubulaires et à plaques de Tetra Pak offre des économies de coûts considérables dans un domaine en particulier : la consommation d'eau et d'énergie.

Un engagement en faveur de l'amélioration du développement durable

En tant que leader mondial de la technologie de traitement, Tetra Pak propose de nombreux composants autonomes visant à optimiser vos opérations, sous la forme de solutions qui offrent des avantages considérables en termes de coûts et d'efficacité. Les technologies et les services de traitement qui réduisent la consommation d'énergie et d'eau constituent une grande partie de cette initiative. Le développement de la dernière génération des Tetra Pak® Echangeur de chaleur tubulaire et des Tetra Pak® Echangeur de chaleur à plaques a été axé sur le développement durable.

« Nous avons recherché des moyens de réduire la consommation et les coûts imputés à nos clients pour l'exécution de leur unité », explique Jimmy Moons, le chef de produits commerciaux des échangeurs thermiques chez Tetra Pak. « La réduction de la quantité d'énergie requise pour obtenir le même rendement de production est essentielle pour parvenir à des opérations plus durables. Elle permet également de réduire vos frais de fonctionnement quotidiens. »

Économisez de l'argent grâce à l'innovation

La dernière génération de Tetra Pak® Echangeur de chaleur tubulaire a permis au service R&D d'aboutir à une innovation unique : une ondulation Q en instance de brevet sur les tubes internes. « Cette ondulation entraîne une réduction allant jusqu'à 40 % de la perte de pression. Vous pouvez ainsi économiser jusqu'à 40 % sur la consommation d'électricité requise pour la pompe de l'échangeur thermique.1 », explique M. Moons. « Et comme la pression requise est moindre, vous pouvez utiliser une pompe plus petite et moins chère qu'auparavant, ce qui vous permet de réaliser des économies supplémentaires et de réduire votre empreinte carbone totale. »

Les Tetra Pak® Echangeur de chaleur à plaques ont bénéficié de la même optimisation. Grâce à un modèle plus fluide sur les plaques et à une distribution du flux optimisée, ils offrent un transfert thermique 15 % plus efficace et nécessitent une puissance de pompage inférieure de 10 %. Ces deux améliorations réduisent la consommation d'électricité requise pour aboutir au même rendement de production.

Économies supplémentaires en termes d'énergie et de coûts

Les Tetra Pak® Echangeur de chaleur tubulaire et les Tetra Pak® Echangeur de chaleur à plaques réduisent votre consommation d'eau et d'énergie, et ce n'est pas uniquement grâce à l'innovation et aux nouvelles technologies : d'autres fonctions et options ont été ajoutées en vue d'aboutir à des opérations plus durables. L'ajout de panneaux de protection à l'un des Tetra Pak® Echangeur de chaleur tubulaire réduit les coûts énergétiques jusqu'à 6 %. S'ils sont isolés, ces panneaux engendrent des économies allant jusqu'à 11 %.

La conception globale et la taille des Tetra Pak® Echangeur de chaleur tubulaire, notamment pour les types d'inserts de tube P2P (produit/produit), contribuent également à améliorer l'efficacité (et donc les économies qui en découlent). Compte tenu de la taille croissante de la section de régénération de produit, la quantité de vapeur nécessaire pour le chauffage (et le refroidissement avec de l'eau glacée), est réduite. « Ces deux éléments consommant de l'électricité, vous pouvez donc réaliser des économies de coûts », explique Moons.

Les sections des Tetra Pak® Echangeur de chaleur tubulaire sont équipées de types d'inserts de tubes P2P, qui sont plus efficaces que les types d'inserts de tubes P2W (produit/eau). Grâce à l'optimisation de la récupération d'énergie permise par la conception basse consommation ultra-compacte des P2P, les coûts énergétiques (liés au refroidissement et à la vapeur) peuvent être réduits jusqu'à 55 % comparé aux conceptions P2W traditionnelles.

Un outil d'analyse unique

Améliorer davantage l'efficacité énergétique, tout en continuant à réduire les coûts d'exploitation, est l'objectif de notre service de gestion de l'énergie. Service d'analyse et de conseil visant à améliorer votre économie de production, la gestion de l'énergie implique une visite en usine une fois votre échangeur thermique mis en œuvre pour collecter les données sur l'utilisation et les coûts des moyens de production. Un spécialiste en échangeur thermique analyse ensuite les possibilités d'amélioration à l'aide d'un outil de calcul avancé et utilise les résultats pour révéler l'impact des différentes actions proposées sur vos coûts d'exploitation.

L'augmentation du niveau de récupération de chaleur constitue une source cachée d'économies de coûts annuelles importantes pour de nombreux échangeurs thermiques. Nos modèles de calcul dédiés à l'optimisation de l'efficacité énergétique offrent des économies de coût considérables. Par exemple, un producteur laitier utilisant un pasteurisateur de lait à 40 000 kg/h a été en mesure d'augmenter la récupération de chaleur de 90 à 94 %, en réalisant des économies de 62 000 € par an sur la totalité de ses coûts d'exploitation.

Une solution autonome

Outre les gains d'efficacité et les économies de coûts, vous profiterez de nombreux autres avantages si vous intégrez les Tetra Pak® Echangeur de chaleur tubulaire et les Tetra Pak® Echangeur de chaleur à plaques à vos lignes : notamment notre expertise en matière d'applications et une assistance locale. Ces solutions autonomes sont faciles à acquérir, installer, utiliser, adapter et entretenir. Une solution flexible qui peut être installée avec des équipements autres que ceux de Tetra Pak, l'intégration de nos échangeurs thermiques devrait, déclare Moons, être relativement rapide : « En quelques heures ou quelques jours, ils sont généralement faciles à intégrer ».

De par leur robustesse et leur fiabilité, les Tetra Pak® Echangeur de chaleur tubulaire et les Tetra Pak® Echangeur de chaleur à plaques à l'image de tous nos composants de process, sont conçus pour optimiser vos opérations en vous permettant de réaliser des économies de coûts. La technologie éprouvée qui représente une grande valeur monétaire, s'accompagne d'une assistance durant tout le cycle de vie des composants et d'options de financement flexibles (crédit ou location).

« Nous cherchons à comprendre les véritables besoins de chaque client en matière d'échangeur thermique, afin de concevoir une solution pour y répondre », explique Moons. « Nous sommes conscients que les frais de fonctionnement sont extrêmement importants de nos jours, tout comme le développement durable. C'est pourquoi nous nous efforçons d'accroître l'efficacité énergétique de nos échangeurs thermiques tubulaires et à plaques. Ils constituent une solution avantageuse pour les producteurs d'aliments et de boissons. »

1. Puissance calculée à l'aide de la formule suivante : P(kW) = Q*(H/10)*(facteur d'efficacité global)

Q = Capacité exprimée en litre par heure

H = Charge totale (bar)

Scénario de production 1:

Q1= 10 000 litres par heure

H1= 10 bars

Scénario de production 2:

Q2= 10 000 litres par heure

H2= 6 bars (40 % de réduction de la chute de pression)

P2/P1 = 6/10 = 60 %, par conséquent, nous pouvons économiser 40 % sur la consommation d'électricité dans le second scénario