Caractéristiques

Magasin avec tables horizontales

Amélioration de la productivité et prévention des blessures

Les découpes sont chargées dans le magasin à une hauteur confortable, de sorte que les opérateurs n'aient pas à soulever de lourdes charges au-dessus de leur tête. Ils peuvent donc procéder au chargement rapidement et facilement, ce qui améliore leur productivité Cela évite également aux opérateurs de souffrir de mal de dos. Capacité du magasin : 1 400 emballages. Temps de production : 13 minutes.

Formation des emballages

Facilité de réglage et de maintenance

La formation des emballages s'effectue en une seule étape. Lors du développement de ce mécanisme de formation, nous nous étions fixé pour objectif de proposer une conception simple et économique, que les techniciens pourraient manipuler facilement. Du fait de sa simplicité et de son nombre limité de pièces mobiles, ce mécanisme affiche des besoins en maintenance réduits et une fiabilité accrue.

Rabat et soudure de la base

La soudure fiable de la base améliore la sécurité alimentaire

Les doubles systèmes de chauffe automatiques et les mandrins, ainsi qu'une période de refroidissement prolongée garantissent une soudure fiable de la base et renforce la sécurité alimentaire des produits.

Transfert des emballages

Intégrité des emballages préservée

Une fois la soudure de la base effectuée, les emballages sont transférés des mandrins à la chaîne de conditionnement. Ce transfert est effectué avec précaution afin d'éviter tout dommage sur les emballages.

Pré-pliage du toit

Précision améliorée du pliage

Avant de passer à l'étape de production suivante (à savoir la désinfection), les emballages sont pré-pliés. Cette étape préparatoire permet de prévenir les erreurs lors du pliage final et de la soudure du toit.

Désinfection des emballages

Désinfection uniforme garantie

De la vapeur chaude de peroxyde d'hydrogène (H2O2) à 3 % est appliquée à l'intérieur du carton. Une buse permet d'atteindre les moindres recoins de l'emballage. Les cartons passent ensuite dans les trois stations UV, ce qui active le peroxyde d'hydrogène. Enfin, un flux d'air chaud élimine le peroxyde d'hydrogène résiduel jusqu'à un niveau indétectable. Il en résulte un niveau de désinfection fiable et uniforme.

Système de remplissage

Amélioration de la précision et réduction des coûts

Un système de double membrane vous garantit un remplissage précis et homogène. La précision de remplissage est de ± 1 g par 1 000 ml (écart réel standard de 0,5 g). Ceci réduit la nécessité d'un surremplissage compensateur et permet donc de maîtriser les coûts.

Scellement de la partie supérieure

Des performances élevées grâce à un scellement étanche

Les dispositifs mécaniques de scellement de la partie supérieure en acier inoxydable sont conçus pour fournir des performances régulières. La pression et la température de la soudure ne varient pas, ce qui garantit un scellement fiable et sans défauts d'étanchéité.

Applicateur de bouchons

Confort du consommateur

Un applicateur intégré en option peut être utilisé pour les fermetures TwistCap™ OSO 34 et TwistCap™ OSO 30. Les bouchons sont appliqués par traitement thermique ultrasonique, ce qui garantit une soudure rapide, étanche et précise et donc une bonne protection des produits.

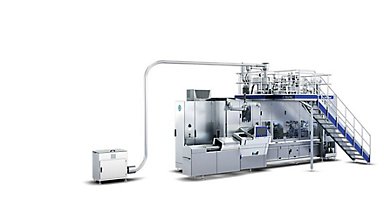

Tetra Pak TR/G7 : performances et économies

La nouvelle Tetra Pak TR/G7 est une machine de remplissage haute performance, facile d’utilisation et économique pour la distribution de produits réfrigérés.

La Tetra Pak TR/G7, d'une capacité de 6 500 briques à toit pointu par heure, offre des avantages environnementaux considérables par rapport aux machines équivalentes proposées sur le marché : par exemple, elle consomme trois fois moins d'électricité.

Pour en savoir plus, regardez la vidéo.

Tetra Pak TR/G7 : performances et économies

La nouvelle Tetra Pak TR/G7 est une machine de remplissage haute performance, facile d’utilisation et économique pour la distribution de produits réfrigérés.

La Tetra Pak TR/G7, d'une capacité de 6 500 briques à toit pointu par heure, offre des avantages environnementaux considérables par rapport aux machines équivalentes proposées sur le marché : par exemple, elle consomme trois fois moins d'électricité.

Pour en savoir plus, regardez la vidéo.