Avantages

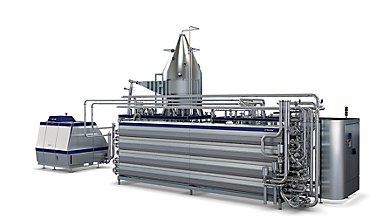

Tetra Pak® Unité de traitement UHT indirect assure un fonctionnement plus efficace et plus fluide pour le traitement des produits laitiers à ultra-haute température. L’unité présente une conception aseptique et est dotée d’un échangeur thermique tubulaire pour le chauffage indirect afin d’obtenir un produit pouvant être stocké à température ambiante.

Données clés

Traitement thermique UHT continu des produits alimentaires liquides dans des conditions aseptiques

Capacité

1 000 - 40 000 l/h

Applications

La Tetra Pak Unité de traitement UHT DC indirect convient aux produits laitiers, comme le lait, le lait aromatisé, la crème, les yaourts à boire, le lait de bufflonne, les produits laitiers formulés ainsi que d’autres produits à faible acidité comme le lait de soja. Des combinaisons avec des applications non laitières, telles que les jus, le thé et le café sont également possibles.

Caractéristiques

Système de chauffage final à vapeur direct

Une base ingénieuse pour des temps de production plus longs à moindre coût

La conception rationalisée de Tetra Pak® Indirect UHT unit indirect utilise la vapeur directe du côté calandre du système de chauffage final, ce qui permet d'atteindre des durées de production de 8 heures. La pression de la vapeur est contrôlée de manière précise pour empêcher le produit de brûler. Pour parvenir à des temps de fonctionnement de 16 heures, une configuration optimisée dotée d'un chambreur dont la température est contrôlée pour la dénaturation des protéines et d'une option à circuits d'eau est disponible.

Récupération de chaleur produit/produit

Optimisation de la consommation en vapeur

Le produit qui a déjà été chauffé peut être placé à proximité d'un produit froid venant d'entrer, afin de le préchauffer. Ceci réduit la quantité d'énergie requise pour amener le produit entrant jusqu'à la température de stérilisation. La récupération de chaleur produit/produit fournit une consommation en vapeur optimale commençant à 30 kg/1 000 kg de produit, et pouvant aller jusqu'à 20 kg/1 000 kg de produit.

Bac de lancement réduisant les pertes

Réduit les pertes de produits

La configuration intelligente du bac de lancement permet de retirer une quantité maximum d'eau avant l'entrée du produit dans le bac, et par conséquent de réduire le mélange d'eau et de produit. Cette méthode réduit de plus de 50 % le nombre de litres lors de la phase de mélange, ce qui génère une réduction considérable des pertes de produits.

Boucle fermée de pré-stérilisation

Une meilleure qualité en réduisant la consommation d'énergie

Durant la pré-stérilisation, de l'eau chaude circule dans le module. En dirigeant l'eau chaude en boucle fermée sur la partie pressurisée, vous rendez inutile le refroidissement de la conduite de retour. Ceci permet de réduire le temps de démarrage et la consommation d'eau et d'énergie.

Panneaux de protection de l'échangeur thermique

Un formidable potentiel en matière d'économie d'énergie

Les panneaux de protection construits autour du Tetra Pak® Echangeur de chaleur tubulaire isolent l'équipement et contiennent la chaleur. Ils permettent de réaliser jusqu'à 6 % d'économies d'énergie par rapport aux échangeurs thermiques sans panneaux. Avec une isolation supplémentaire, les économies peuvent atteindre 11 %. Les panneaux augmentent également la sécurité de l'opérateur en réduisant les risques de contact avec les surfaces chaudes.

Système de têtes flottantes de l'échangeur thermique

Longévité améliorée et efficacité exceptionnelle

Le produit aseptique présent dans les canalisations internes du Tetra Pak® Tubular Heat Exchanger circule en étant soumis à une pression supérieure à celle du produit non traité se trouvant du côté calandre. Un système de têtes flottantes autorise une dilatation thermique, ce qui réduit considérablement le risque de dégâts consécutifs à une fissuration, et par conséquent la perte de stérilité. En plus de prolonger la durée de vie, ce système améliore la sécurité alimentaire.