Attualmente, le aziende lattiero-casearie subiscono una crescente pressione che le spinge a migliorare la resa e, simultaneamente, aumentare la qualità del prodotto e ottimizzare l'efficienza dei processi. In parte, le tecnologie per il trattamento si sono evolute per aiutare le aziende a soddisfare queste richieste del mercato. Tuttavia, soprattutto quando si tratta di capacità, un'apparecchiatura in particolare è diventata un fattore limitante nella linea di trattamento: il separatore.

La soluzione tradizionale a questa sfida è stata quella di progettare le linee di trattamento con più separatori. Tuttavia, questo approccio presenta una serie di svantaggi: dall'aumento vertiginoso delle spese in conto capitale e le richieste maggiori su uno spazio limitato dello stabilimento all'aumento del consumo energetico e idrico che moltiplica sia i costi operativi e l'impatto ambientale. Di conseguenza, il supporto di esigenze di capacità superiori nell'ambito di un singolo separatore è attualmente più necessario che mai.

Cosa limita la capacità di separazione?

La capacità massima possibile di un determinato separatore è determinata da diversi fattori, ma un aspetto fondamentale è l'area della superficie di separazione totale disponibile all'interno della vasca. Per comprendere meglio questo aspetto, è utile esaminare i primissimi separatori per prodotti lattiero-caseari realizzati negli anni '80 dell'Ottocento. In queste macchine basilari, una vasca di rotazione generava la forza centrifuga che separava la panna dal latte scremato. Tuttavia, la superficie di separazione era limitata all'area della vasca stessa, quindi era possibile produrre solo lotti di piccole dimensioni alla volta.

Il cambiamento è avvenuto un decennio dopo con l'avvento della tecnologia a dischi. Ogni disco di metallo conico espande l'area della superficie per la separazione all'interno della vasca. Maggiore è il numero di dischi, superiore è l'area di separazione. Di conseguenza, la tecnologia a dischi ha consentito di ottenere capacità superiori, aspetto che avrebbe poi portato allo sviluppo del trattamento a ciclo continuo dei prodotti lattiero-caseari. È per questi motivi che, ben oltre un secolo dopo, la tecnologia a dischi resta l'aspetto essenziale della separazione dei prodotti lattiero-caseari.

La tecnologia a dischi è essenziale per determinare l'area della superficie di separazione all'interno della vasca. Maggiore è il numero di dischi, superiore è l'area di separazione.

In passato, naturalmente l'aumento delle dimensioni delle pile di dischi implicava l'aumento delle dimensioni del separatore stesso, ma una singola apparecchiatura può espandersi solo fino a un certo punto. Oltre alle difficoltà in termini di spazio di un ingombro maggiore, le macchine più grandi e pesanti sono più costose da produrre e installare. Per utilizzarle alla stessa velocità dei modelli più piccoli, è necessaria più elettricità, nonché più acqua e prodotti chimici per pulirle. Siamo quindi tornati al punto di partenza, trovandoci di fronte a problematiche simili a quelle riscontrate nella progettazione di una linea con separatori aggiuntivi.

Porre le domande giuste

Per soddisfare la crescente richiesta di una maggiore qualità del prodotto e di una capacità superiore, la sfida consiste nell'espandere il volume totale dell'area della superficie di separazione senza aumentare le dimensioni del separatore. In effetti, dobbiamo rendere l'interno del separatore più grande dell'esterno. A prima vista, ciò sembra un'impossibilità fisica.

O lo è veramente? In Tetra Pak, abbiamo affrontato questo problema in modo diverso, chiedendoci invece: "come possiamo aggiungere più dischi in una pila di dischi senza alterare l'ingombro dell'apparecchiatura né modificare notevolmente le dimensioni della vasca del separatore?" Per rispondere a questa domanda, è necessario prendere in considerazione due fattori fondamentali. Il più importante è lo spazio necessario tra ciascun disco nella pila; in secondo luogo, è necessario valutare la forma della vasca del separatore.

Per soddisfare la crescente richiesta di una maggiore qualità del prodotto e di una capacità superiore, essenzialmente dobbiamo rendere l'interno del separatore più grande dell'esterno.

Distanziamento tra dischi

Per un processo di separazione dei prodotti lattiero-caseari efficiente e omogeneo, è fondamentale assicurare un distanziamento equidistante tra ciascun disco nella pila di dischi. Nei separatori tradizionali, ciò si ottiene con la saldatura di distanziatori di metallo sui dischi. Questi distanziatori sono stati un modo affidabile ed efficace di fornire intervalli di distanza uniformi tra i dischi e il principio del design di base è rimasto inalterato per oltre un secolo.

Il distanziamento è pertanto l'elemento fondamentale per il funzionamento del separatore, ma è anche causa di un problema per quanto riguarda la capacità. Maggiore è lo spazio tra ciascun disco, minore è il numero di dischi che è possibile disporre in pila, riducendo così la potenziale area della superficie di separazione. Sebbene nel tempo le soluzioni a questo problema siano migliorate lievemente, il metodo della saldatura limita necessariamente le possibilità di aumentare il numero di dischi.

La soluzione consiste nel rimuovere completamente i distanziatori saldati. Mediante l'utilizzo invece di un design monopezzo con distanziatori microgoffrati direttamente nel disco, è possibile ridurre al minimo lo spazio tra ciascun disco, mantenendo al contempo uniforme la distanza. Questo design e la possibilità di produrre dischi più sottili consentono di disporre di più spazio per i dischi senza aver bisogno di apparecchiature più grandi.

Il distanziamento tra i dischi è l'elemento fondamentale per il funzionamento del separatore, ma è anche causa di un problema per quanto riguarda la capacità. Maggiore è lo spazio, minore è il numero di dischi che è possibile disporre in pila.

Design della vasca

La forma della vasca del separatore è un altro elemento del design che non ha subito molte modifiche negli ultimi decenni. Tradizionalmente, Il portello della vasca è prodotto con un'angolazione di 15°. Sebbene sia un dettaglio apparentemente di minore importanza, questa angolazione può ridurre lo spazio disponibile all'interno della vasca e, di conseguenza, limitare ulteriormente il numero di dischi che è possibile disporre in pila. Modificando invece l'angolazione del portello a 13° è possibile creare ulteriore spazio per l'aumento dell'area della superficie di separazione, senza alterare significativamente le dimensioni complessive dell'apparecchiatura.

La modifica del portello della vasca consente di creare ulteriore spazio per l'aumento dell'area della superficie di separazione, senza alterare l'ingombro dell'apparecchiatura.

Nelle applicazioni che richiedono un'elevata qualità del prodotto, ad esempio la produzione di latte in polvere, l'aumento del numero di dischi consente miglioramenti significativi nell'efficienza di scrematura mantenendo uguali capacità. È inoltre possibile regolare la velocità del separatore in base alle esigenze di capacità e prestazioni, utilizzando velocità ridotte per ridurre al minimo il consumo energetico e, di conseguenza, ridurre i costi delle utenze per litro di prodotto venduto.

In altri termini, la capacità influisce su molti altri aspetti. L'area di separazione aggiuntiva offre maggiore flessibilità per avere una configurazione ottimale in base alle tue esigenze di trattamento specifiche. È possibile produrre di più mantenendo al contempo lo stesso livello di prestazioni di separazione o migliorare l'efficienza mantenendo inalterata la capacità. Ciò significa che è possibile produrre più facilmente più prodotti su una singola linea di trattamento, regolando il separatore secondo necessità in base alle caratteristiche di trattamento richieste.

L'area di separazione aggiuntiva offre maggiore flessibilità per avere una configurazione ottimale in base alle tue esigenze di trattamento specifiche.

Come sfruttare appieno tutte le potenzialità della tua tecnologia di separazione

Tuttavia, per poter sfruttare appieno tale flessibilità, è necessario prendere in considerazione molti altri aspetti oltre all'area di separazione disponibile. In questo caso, è necessario prendere in considerazione il design dell'intera macchina.

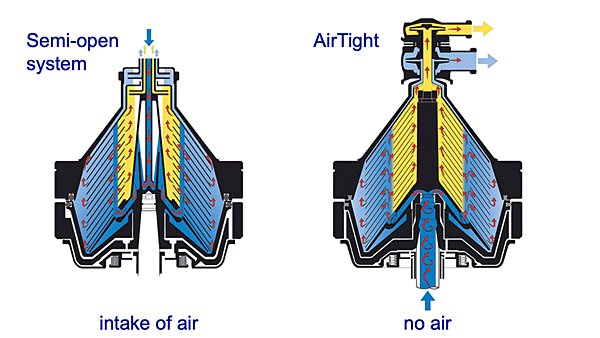

L'aspetto fondamentale è disporre di un design del separatore completamente chiuso con sigilli ermetici che impediscono l'ingresso di aria durante il trattamento. La tecnologia di separazione a chiusura ermetica consente di regolare facilmente la velocità dell'apparecchiatura in base alle tue esigenze senza, ad esempio, correre il rischio di overflow. Per eseguire queste regolazioni su macchine semiaperte, d'altro canto, sarebbe necessario effettuare modifiche manuali che richiedono molto tempo poiché implicano lo scollegamento delle tubazioni e l'apertura della macchina.

Per scoprire di più su come la separazione a chiusura ermetica ti consente di sfruttare appieno tutte le potenzialità della tua apparecchiatura, leggi i due articoli riportati di seguito.