Informazioni rapide

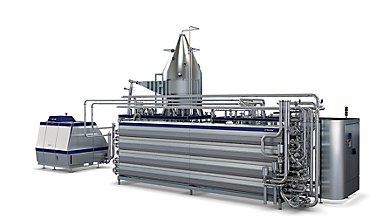

Unità con scambiatore di calore a bobine per il trattamento UHT indiretto a ciclo continuo e delicato di prodotti ad alta viscosità con o senza particelle

Capacità

2.000-15.000 l/ora, in base all'applicazione

Applicazioni

Dessert, preparati a base di frutta, salse e zuppe con particelle di grandi dimensioni o altri prodotti viscosi con o senza particelle per cui è fondamentale un'elevata integrità delle particelle.

Caratteristiche

Scambiatore di calore a bobina Tetra Vertico® Aseptic

Mantiene l'integrità deIle particelle

Lo scambiatore di calore è progettato per trattare le particelle in modo delicato. Non ci sono parti in movimento, il tempo di ritenzione è breve grazie all'efficiente trasferimento di calore e le connessioni di ingresso e di uscita sono poche. Tutto ciò garantisce un trattamento meccanico molto delicato, affinché le particelle restino intatte.

Modello di calcolo del trasferimento di calore

Qualità del prodotto eccellente

Grazie al calcolo preciso del calore necessario per trattare ogni singolo prodotto, i carichi termici in questa unità risultano ottimizzati. Rispetto a quelli di uno scambiatore di calore tubolare, i volumi del sistema restano ridotti, così come i tempi di ritenzione. In tal modo si riduce il rischio di cottura eccessiva e si mantiene il sapore naturale del prodotto.

Flusso secondario nei tubi a bobine

Perdite di prodotto ridotte al minimo

Lo scambiatore di calore a bobina è progettato in modo tale da conseguire l'effetto Dean, una legge naturale che si osserva quando la turbolenza delle particelle è molto elevata. Una velocità pari anche a 4 metri al secondo nel tubo consente un trasferimento di calore molto efficace. Rispetto a uno scambiatore di calore tubolare tradizionale, vi è un volume relativamente basso di prodotto neIla bobina in un dato momento, e quindi si perde una bassissima quantità di prodotto durante lo svuotamento e riempimento.

Design igienico

Assicura la sicurezza degli alimenti

Tutti i componenti sono attentamente selezionati per resistere anche alle condizioni operative più difficili. I programmi di pulizia sono progettati per garantire la sicurezza degli alimenti e un'efficienza deIla produzione ottimizzata, e consentono di creare ambienti unici per caustica/alcali, alta/bassa temperatura, concentrazione e tempo di circolazione. L'automazione avanzata riduce la possibilità di errore umano e permette la completa tracciabilità.

Configurazione flessibile dell'hardware

Versatilità del prodotto e a prova di futuro

Grazie a componenti accuratamente selezionati, testati e collaudati risulta facile espandere e aggiornare il sistema per soddisfare le future esigenze di capacità e di produzione. Sono inoltre disponibili soluzioni sia per il portafoglio di prodotti attuale che per quello futuro, dal momento che il design consente di trattare i prodotti, asettici/non asettici o omogenei/con particelle, con una vasta gamma di viscosità.