メリット

強力な効率性

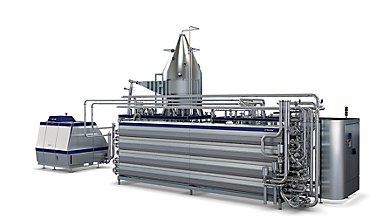

テトラパック® 間接 UHT ユニットは、乳製品を超高温で効率よく継続して殺菌処理する加工処理ユニットです。このユニットは無菌設計され、チューブ式またはプレート式熱交換器を使用して間接的に加熱することにより、常温保存が可能な製品を製造することができます。

主なデータ

無菌状態で液体食品の連続 UHT 加熱処理

処理能力

1,000 ~ 40,000 リットル/時

用途

テトラパック間接UHTユニットは、牛乳、色物乳飲料、クリーム、ヨーグルトドリンク、バッファローミルク、調製乳製品などの乳製品や、豆乳などその他の低酸性製品に適しています。ジュース、紅茶、コーヒーなどの乳製品以外の飲料との組み合わせも可能です。

特長

製品間の再生

蒸気と必要な冷却媒体の削減

直接的な製品間の循環では、蒸気の消費が低くなり (製品あたり 20 kg/1000 kg)、92% の熱回収が可能になります。 アウトレット温度がインレット温度よりも~15°C 高い場合には、エネルギーをさらに節約できます。 必要な冷却媒体が大幅に減少することも意味します。

汚れの制御

運転時間をより長くして節約

汚れを最小限にすることにより、高品質の牛乳を製造する装置を最長 40 時間稼働でき、従ってリッター当たりの製造コストも抑えることができるのです。 これは温度制御、変性タンパク質形成ホールディング チューブ、ΔT と圧力低下の正確な制御、および熱湯回路の流れ制御によってセットアップを最適化することで実現しています。

ボトム充填バランス タンク

少ない製品ロス

バランス タンクには、特別なボトム充填設計、およびミキシング フェーズ間の明確な区切りがあります。フラットボトム バランス タンクによる従来の充填に比べて、それぞれの製品の切り替え毎に(15,000 リットル/時で)最大 75 リットルのミルク*を節約できます。インレット バルブ配列によりミキシング フェーズが短縮され、頻度制御ポンプはエネルギー消費量をさらに削減します。

*低損失バランスタンクとテトラ・サーム・アセプティック フレックスのヘッダーバッチ溶液の比較に基づいて計算されます。製造のシナリオ:15,000 リットル/時の容量、1 日あたり 3 件の製品変更、年間 300 日間の生産

IntelliCIP™ 2.0

必要に合った洗浄

新技術である IntelliCIP™ 2.0 (特許出願中 WO2013092414) のおかげで、CIP センサーによってインラインで洗浄結果を監視できます。 つまり、汚れの程度に応じて洗浄の設定を最適化でき、稼働時間を向上させ、ユーティリティの消費を削減できます。

自動ダンパー

運転時間をより長く

ホモゲナイザー ダンパーは、ホモゲナイザーの前後で圧力の変化や衝撃を吸収します。 自動エア充填により、ホモゲナイザー ダンパーのエア クッションを維持して、スムーズな運用を実現しています。 エア クッションがないと、振動やキャビテーションが生じて運転時間が短くなります。 完全に自動化された CIP も含まれます。これにより、運転をより安全にし、衛生を向上し、生産サイクルをさらに最適化します。

ハイバネーション

準備の費用を抑える

事前殺菌から製造までにタイムギャップがある場合、ユニットが自動でハイバネーション モードになるよう設定できます。このオプション機能により、工場のアセプティック状態を損なうことなく、無菌での水循環で使用するエネルギーと冷却水を従来の水循環に比べて最大 60% 削減できます。

熱交換器保護パネル

優れたエネルギー削減の可能性

テトラパック® チューブ式熱交換器の周りに設置される保護パネルは、機器を包み込み、熱を閉じ込めます。これにより、パネルなしの熱交換器と比較して、エネルギー消費量を最大 6% 削減できます。追加の断熱により、節約効果は 11% まで向上します。また、熱い表面との接触のリスクが減るため、パネルはオペレーターの安全性も向上させます。

熱交換器浮遊保護システム

長い寿命と優れた効率

Tetra Pak® チューブ式熱交換器のチューブ内のアセプティック製品は、シェル側の未処理の製品より高圧で流れます。 浮遊保護システムによって熱膨張が許容され、亀裂による損傷とそれに伴う滅菌状態の損失のリスクが大幅に減少します。 寿命を延ばすだけでなく、食品の安全性を向上させます。

リソースの再考

食品・飲料メーカーは、エネルギー、水、廃棄物管理に関する課題の増加に直面しています。これらの課題に対応するには、お客様の業務に合わせた技術と食品の専門知識の組み合わせが必要です。食品用途分野での数十年の経験に裏打ちされた当社の製品とサービスの包括的なポートフォリオは、エネルギー、水、廃棄物の削減と同時に、費用対効果の向上も実現します。