Atualmente, os fabricantes de laticínios enfrentam uma pressão crescente para melhorar o rendimento, ao mesmo tempo em que aumentam a qualidade do produto e otimizam a eficiência de seus processos. Até certo ponto, as tecnologias de processamento evoluíram para ajudá-los a atender a essas demandas. Mas, especialmente quando se trata de capacidade, um equipamento se tornou um fator limitante na linha de processamento: o separador.

A solução tradicional para esse desafio tem sido projetar linhas de processamento com vários separadores. No entanto, esta abordagem tem uma série de desvantagens claras: desde gastos de capital crescentes e demandas mais altas em espaço limitado da fábrica, até um aumento no consumo de energia e água que multiplica os custos operacionais e a pegada ambiental. Como resultado, há uma necessidade maior do que nunca de atender às necessidades de maior capacidade em um único separador.

O que limita a capacidade de separação?

Vários fatores determinam a capacidade máxima possível de um determinado separador, mas um aspecto fundamental é a área total da superfície de separação disponível dentro do recipiente. Para entender isso melhor, é útil considerar os primeiros separadores de laticínios fabricados na década de 1880. Nessas máquinas básicas, uma tigela giratória gerava uma força centrífuga que separava o creme do leite desnatado. A superfície de separação, no entanto, limitava-se à área da própria tigela, o que significava que só era possível produzir pequenos lotes de cada vez.

A mudança veio com o advento da pilha de discos uma década depois. Cada disco de metal cônico adiciona área de superfície extra para separação dentro da tigela. Mais discos significa mais área de separação. Como resultado, as pilhas de discos permitiram maiores capacidades que acabariam por trazer a transição para o processamento contínuo de laticínios. É por esses motivos que a tecnologia de pilha de discos continua sendo o coração da separação de laticínios bem mais de um século depois.

A pilha de discos é a chave para a área de superfície de separação dentro da tigela. Mais discos = mais área de separação.

Historicamente, aumentar o tamanho de uma pilha de discos significou aumentar o tamanho do próprio separador, mas há um limite para o tamanho que uma única peça de equipamento pode se vir a ter. Além dos desafios de espaço de uma pegada maior, máquinas maiores e mais pesadas são mais caras para produzir e instalar. É preciso mais energia para operá-las na mesma velocidade dos modelos menores, com mais água e produtos químicos necessários para limpá-las. Estamos, portanto, de volta onde começamos, enfrentando desafios semelhantes aos de projetar uma linha com separadores adicionais.

Fazendo as perguntas certas

Para atender às crescentes demandas de capacidade e qualidade do produto, o desafio é, portanto, aumentar a quantidade total da área de superfície de separação, mas não aumentar o tamanho do próprio separador. Na verdade, precisamos tornar o interior do separador maior do que o exterior do separador. À primeira vista, isso parece uma impossibilidade física.

Ou é? Na Tetra Pak, abordamos esse problema de uma maneira diferente, perguntando: “como podemos adicionar mais discos em uma pilha de discos sem alterar o tamanho do equipamento ou alterar significativamente o tamanho da tigela do separador?” Para responder a essa pergunta, há dois fatores-chave a considerar. O mais importante é a quantidade de espaço necessária entre cada disco na pilha, e uma consideração secundária é o formato da tigela do separador.

Para atender às demandas crescentes de capacidade e qualidade do produto, precisamos aumentar essencialmente o interior do separador.

Espaçamento do disco

Para um processo de separação de lácteos suave e eficiente, é vital garantir um espaçamento equidistante entre cada disco na pilha de discos. Tradicionalmente, isso é feito soldando espaçadores de metal nos discos. Esses espaçadores têm sido uma maneira confiável e eficaz de fornecer intervalos de distância uniformes entre os discos, e o princípio básico do projeto permaneceu inalterado por mais de um século.

O espaçamento é, portanto, fundamental para a operação do separador, mas também cria um desafio de capacidade. Quanto maior o espaço entre cada disco, menos discos você pode colocar na pilha, reduzindo a área de superfície de separação potencial. Embora tenha havido pequenas melhorias para resolver isso ao longo do tempo, o método de soldagem limita inerentemente as possibilidades de aumentar o número de discos.

A solução é remover totalmente os espaçadores soldados. Ao usar um design de peça única com espaçadores microgravados diretamente no disco, é possível minimizar o espaço entre cada disco, mantendo a distância uniforme. Isso, combinado com o potencial de fabricar discos mais finos, significa espaço adicional para discos sem a necessidade de equipamentos maiores.

O espaçamento do disco é fundamental para a operação do separador, mas também cria um desafio de capacidade. Quanto maior o espaço, menos discos você pode colocar na pilha.

Design da tigela

O formato da tigela do separador é outro elemento de design que sofreu poucas mudanças ao longo das décadas. Convencionalmente, a tampa da tigela é fabricada com ângulo de 15°. Embora seja um detalhe aparentemente menor, esse ângulo pode reduzir o espaço disponível dentro da tigela e, como resultado, limitar ainda mais o número de discos que você pode colocar na pilha. Ao modificar a tampa para um ângulo de 13°, é possível criar espaço adicional para maior área de superfície de separação, sem alterar significativamente o tamanho geral do equipamento.

A modificação da tampa da tigela permite criar espaço adicional para maior área de superfície, sem alterar a pegada do equipamento.

Em aplicações com demandas de alta qualidade do produto, como a produção de leite em pó, aumentar o número de discos permite melhorias significativas na eficiência de desnatamento nas capacidades mantidas. Você também pode ajustar melhor a velocidade do separador de acordo com as necessidades de desempenho e capacidade, em execução em velocidades reduzidas para minimizar o consumo de energia e, assim, reduzir os custos de utilidade por litro de produto vendido.

Em outras palavras, a capacidade é mais do que apenas capacidade. A área de separação adicional oferece maior flexibilidade para ter uma configuração ideal de acordo com suas demandas específicas de processamento. Produza mais do que anteriormente, mantendo o mesmo nível de desempenho de separação, ou melhore a eficiência enquanto executa as capacidades atuais. Isso significa que você pode produzir mais facilmente vários produtos em uma única linha de processamento, ajustando o separador conforme necessário para corresponder às características de processamento necessárias.

A área de separação adicional oferece maior flexibilidade para ter uma configuração ideal de acordo com suas demandas específicas de processamento.

Como desbloquear todo o potencial da sua tecnologia de separação

Ser capaz de aproveitar completamente essa flexibilidade, no entanto, se resume a muito mais do que apenas a área de separação disponível. Aqui, você precisa considerar o design da máquina inteira.

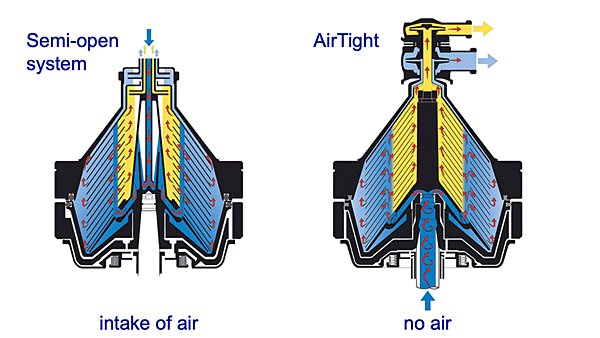

A chave é ter um design de separador totalmente fechado com vedações herméticas que impedem a ingestão de ar durante o processamento. A tecnologia de separação hermética permite ajustar facilmente a velocidade do equipamento de acordo com suas necessidades sem correr o risco de, por exemplo, transbordar. Com máquinas semiabertas, por outro lado, fazer esses ajustes exigiria alterações manuais demoradas que envolvam desconectar a tubulação e abrir a máquina.

Para saber mais sobre como a separação hermética permite desbloquear todo o potencial do seu equipamento, explore os dois artigos abaixo.