Benefícios

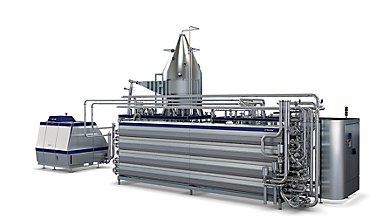

A inovação é o que nos move e é o que mantém a nossa tecnologia na vanguarda. Nossa unidade UHT direta é projetada para otimizar a produção e atender às necessidades de um mercado em constante mudança.

UHT direta: para qualidade e flexibilidade

Na Tetra Pak, dominamos as principais tecnologias UHT, para que possamos nos concentrar no que proporcionará os resultados que você procura. Se você procura produtos de qualidade premium, a unidade Tetra Pak UHT direta é a escolha certa. Você obtém qualidade verdadeiramente premium e ultraflexibilidade para lidar com um amplo portfólio de produtos em uma unidade.

Tecnologia UHT direta de última geração

O tratamento UHT Direto aplica uma carga térmica mínima ao produto, preservando a qualidade e valor nutricional, além de reduzir o impacto no sabor. Nossa tecnologia UHT Direta de última geração é flexível, com mais de 100 opções e soluções de aquecimento combinadas.

Características

Injeção de vapor

Preservar a qualidade do produto

A injeção direta de vapor proporciona aquecimento instantâneo de 80 °C (dependendo da aplicação) até a temperatura UHT, seguido de equilíbrio de temperatura e condensação instantânea, tudo graças ao injetor de vapor com bico anelar. O aquecimento e o resfriamento do produto são praticamente instantâneos. É assim que nossa tecnologia UHT direta cria esterilidade comercial enquanto aplica pouquíssima carga de calor aos seus produtos. Isso resulta em menos alterações químicas e, portanto, num produto final mais semelhante ao produto original não processado. Existem menos diferenças de cor e sabor do que com a tecnologia UHT indireta, bem como menos efeito nos valores nutricionais.

Infusão de vapor

Minimizar forças de corte

A unidade Tetra Pak UHT direta está disponível com injeção, infusão ou ambos. Quando se trata de produtos sensíveis ao corte, como chantilly contendo estabilizantes (por exemplo, amido ou carragenina), a infusão a vapor oferece certos benefícios. O princípio básico da infusão de vapor é aquecer um produto fazendo-o passar por uma atmosfera de vapor. Você obterá o mesmo produto UHT de alta qualidade com infusão e injeção, mas com menos corte. Isso proporciona maior estabilidade para produtos sensíveis ao corte. No entanto, do lado dos custos, a infusão proporciona um custo operacional de 4 a 8% maior do que a injeção porque o processo requer mais vapor e água de resfriamento e resulta em perdas de produto ligeiramente maiores.

Resfriamento rápido

Não precisa de água gelada cara

O condensador é uma unidade separada. Isso permite que ele opere a um nível de temperatura mais alto (saída de água: até 72 °C comparado a 65 °C anteriores). Você não precisa usar água gelada, que tem um custo elevado, para ajustar a temperatura no circuito de resfriamento do condensador, permitindo uma diminuição dos custos com energia. Além disso, o condensador separado é mais fácil de limpar e fazer manutenção.

Soluções de aquecimento combinadas

Variedade de programas de temperatura

Em vez de comprar duas unidades diferentes, você pode adquirir um modelo combinado pronto que oferece injeção, infusão ou ambos. Você também pode escolher equipamentos para gerenciar métodos de aquecimento direto e indireto. Escolha a solução de aquecimento que melhor se adapta aos seus produtos e adapte-a facilmente se as suas necessidades mudarem no futuro, porque a flexibilidade está incorporada. Existem três modos para escolher:

Modo UHT (temperatura ultra-alta) direta: para produtos de “valor agregado” e qualidade superior do produto.

Modo Plus (combinando aquecimento direto e indireto): para maior prazo de validade e economia otimizada.

Modo indireto: menor custo operacional e impacto ambiental. Para maior vida útil possível e funcionamento duradouro.

Amortecedor homogeneizador automático

Para maior tempo de operação

Os amortecedores homogeneizadores absorvem a variação de pressão e choques antes e depois da homogeneização. O reabastecimento de ar automático mantém o bolsão de ar no amortecedor homogeneizador para garantir uma operação homogênea. Sem o bolsão de ar, a vibração e a cavitação ocorreriam e reduziriam o tempo de operação. Uma CIP totalmente automatizada está inclusa, aumentando a segurança do operador, melhorando a higiene e otimizando o ciclo de produção.

Sistema de proteção flutuante

Vida útil mais longa com menos risco de danos

O produto asséptico nos tubos internos do Tetra Pak® Trocador de calor tubular flui a uma pressão mais alta que o produto não tratado no lado do casco. Um sistema de proteção flutuante permite a dilatação térmica dos tubos, reduzindo bastante o risco de danos por rachadura e consequente perda de esterilidade. Além de melhorar a segurança de alimentos, esse recurso aumenta a vida útil do trocador de calor.

Tanque de equilíbrio de baixa perda

Baixas perdas de produto

A unidade Tetra Pak UHT direta está disponível com injeção, infusão ou ambos. Quando se trata de produtos sensíveis ao corte, como chantilly contendo estabilizantes (por exemplo, amido ou carragenina), a infusão a vapor oferece certos benefícios. O princípio básico da infusão de vapor é aquecer um produto fazendo-o passar por uma atmosfera de vapor. Você obterá o mesmo produto UHT de alta qualidade com infusão e injeção, mas com menos corte. Isso proporciona maior estabilidade para produtos sensíveis ao corte. No entanto, do lado dos custos, a infusão proporciona um custo operacional de 4 a 8% maior do que a injeção porque o processo requer mais vapor e água de resfriamento e resulta em perdas de produto ligeiramente maiores.

Baixo consumo e desperdício de água e CIP

Redução de serviços públicos e perdas de produtos

Em comparação com o Tetra Therm® Aseptic VTIS, o Tetra Pak® Direct UHT (temperatura ultra-alta) proporciona até 6% de economia de água devido ao design compacto, o que reduz a demanda por água limpa. Além disso, a economia de produtos químicos pode chegar a até 37% graças ao design exclusivo do injetor de vapor, da câmara de vácuo e do condensador, permitindo a mesma eficiência de limpeza com menos detergente. A redução de perda de produto em 48% é atribuída ao design compacto e ao novo tanque de equilíbrio de baixa perda, que permite maior controle da fase de mistura durante as fases de enchimento e esvaziamento.*

*Unidade Tetra Pak® UHT direta em comparação com Tetra Therm® Aseptic VTIS, com base em 23.000 l/h, 144 horas por semana e 50 semanas/ano