Fördelar

Högeffektiv

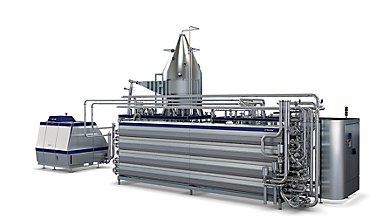

Tetra Pak® Indirekt UHT-enhet är en processenhet för högeffektiv, kontinuerlig UHT-behandling av mejeriprodukter. Enheten är avsedd för aseptisk produktion och använder tub- eller plattvärmeväxlare för indirekt uppvärmning för att få en produkt som kan förvaras i rumstemperatur.

Snabbfakta

Kontinuerlig UHT-behandling för flytande livsmedelsprodukter under aseptiska förhållanden

Kapacitet

1 000–40 000 liter/h

Tillämpningar

Tetra Pak Indirekt UHT-enhet är lämplig för mejeriprodukter som mjölk, smaksatt mjölk, grädde, yoghurtdrycker, buffelmjölk och berikade mejeriprodukter samt för andra produkter med låg syrahalt, som sojamjölk. Kan kombineras med andra tillämpningar än mejeriprodukter, till exempel juice, te och kaffe.

Funktioner

Regenerering från produkt till produkt

Minskar behovet av ånga och kylningsmedia

Direkt regenerering från produkt till produkt möjliggör låg ångförbrukning (bara 20 kg/1 000 kg produkt) och kan ge en värmeåtervinning på 92 %. Mer energi kan sparas med en utmatningstemperatur som är cirka 15 °C högre än inmatningstemperaturen. Därmed minskar även behovet av kylningsmedium drastiskt.

Påbränningskontroll

Längre drifttid sparar pengar

Påbränning minimeras och utrustningen kan köras i upp till 40 timmar med vanlig mjölk av god kvalitet. Därmed minskar kostnaden för varje producerad liter. Detta har uppnåtts genom att apparaturen optimerats med en temperaturreglerad, proteindenaturerande hållarcell som noggrant kontrollerar både ΔT och tryckfall samt flödet i varmvattenomloppen.

Balanstank med bottenfyllning

Mindre produktsvinn

Balanstanken är utformad med bottenfyllning och en tydlig avgränsning mellan blandningsfaserna. Den kan spara upp till 75 liter mjölk vid varje produktbyte jämfört med en traditionell balanstank med platt botten. Inloppsventilernas placering förkortar blandningsfasen och en frekvensstyrd pump minskar energiförbrukningen ytterligare.

*Beräkningen baseras på jämförelse av lågförlustbalanstank och Tetra Therm Aseptic Flex headerbatch-lösning. Produktionsscenario: 15 000 l/h kapacitet,3 produktbyten/dag,300 produktionsdagar/år

IntelliCIP™ 2.0

Rengöring som anpassas efter behov

Tack vare IntelliCIP™ 2.0, en ny teknik (patentansökan är inlämnad, WO2013092414), kan resultatet av rengöringen kontinuerligt övervakas med hjälp av CIP-sensorer (Cleaning In Place, rengöring på plats). Det betyder att inställningarna för rengöring kan optimeras beroende på graden av påbränning. Det ger mer drifttid och minskar resursförbrukningen.

Automatisk dämpare

För längre drifttider

Homogenisatorns dämpare absorberar tryckvariationer och tryckstötar före och efter homogeniseringen. Automatisk luftpåfyllning upprätthåller luftspalten i homogenisatorns dämpare och säkerställer på så sätt en smidig drift. Utan luftspalten skulle vibrationer och kavitation uppstå och förkorta drifttiden. Helautomatisk Cleaning In Place (CIP) ingår, vilket ökar säkerheten för operatören, förbättrar hygienen och optimerar produktionscykeln ytterligare.

Hibernation

Lägg mindre energi på förberedelser

Om det finns ett tidsgap mellan försterilisering och produktion kan enheten automatiskt övergå till ”hibernation”-läget. Funktionen är ett tillval som minskar mängden energi och kylvatten under steril vattencirkulation med upp till 60 % jämfört med traditionell vattencirkulation – utan att det påverkar anläggningens aseptiska status.

Skyddsplåtar för värmeväxlare

Stor energibesparingspotential

Skyddsplåtar runt Tetra Pak® Tubvärmeväxlare kapslar in utrustningen och bevarar värmen. Detta ger upp till 6 % lägre energiförbrukning jämfört med värmeväxlare utan skyddsplåtar. Med extra isolering kan besparingarna öka till 11 %. Skyddsplåtarna ökar även säkerheten för operatören i och med att risken för att komma i kontakt med heta ytor minskar.

Rörligt skyddssystem för värmeväxlare

Utökad livslängd och exceptionell effektivitet

Den aseptiska produkten i de inre tubrören på Tetra Pak® Tubvärmeväxlare flödar under ett högre tryck än den obehandlade produkten på skalsidan. Ett rörligt skyddssystem tillåter värmeutvidgning, vilket avsevärt minskar risken för sprickbildning och därmed kontaminering av den sterila miljön. Det ger både utökad livslängd och bättre livsmedelsskydd.

Ompröva resurser

Livsmedels- och dryckesproducenter står inför växande utmaningar inom energi-, vatten- och avfallshantering. För att hantera dem krävs en kombination av teknik och livsmedelsexpertis, skräddarsydd för din verksamhet. Vår omfattande portfölj av produkter och tjänster, uppbackad av årtionden av erfarenhet inom livsmedelsapplikationer, kan hjälpa dig att minska din energi, vatten och avfall samtidigt som du levererar kostnadsfördelar.