2024-01-04

利乐“一步法”工艺进化,

助力乳业价值链升级

要节能减排,实现可持续转型;同时也要降低运营成本,提升生产效率,这两大发展目标时常会让乳企的技术创新有“内外夹击”之迫切感。而“內源”与“外力”,一直是利乐在工艺创新上的重要驱动力。利乐“一步法”,正是由企业需求推动的工艺创新,并引发着价值链上一系列的变革。

一步法”的创新 节能减排,降本增效如何“一步搞定”?

据利乐统计,前处理生产过程占到了整个乳企工厂生产过程中碳排放的 94%,是生产中耗能耗水的核心单元。而利乐研发的“一步法”工艺,目的就是整合相应的工序,在大大减少能源和水的消耗,减少化学品的用量;降低碳足迹的同时,也显著提升生产效率,降低运行维护成本,为企业创造更大的利润空间。

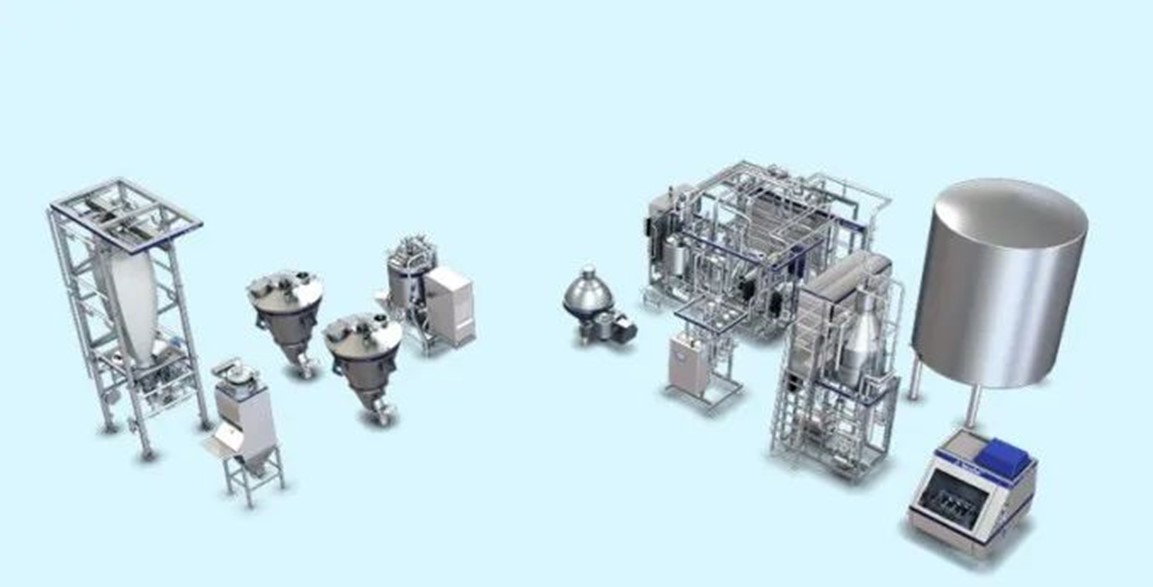

众所周知,传统超高温奶的生产过程通常分两步:将原奶预处理成巴氏奶及超高温处理。全过程中,牛奶将经过两次加热和冷却的过程,工厂也需要为这两步工艺中的缓冲配置若干大容积的中间储罐。利乐通过整合新的工艺路径,将传统超高温奶的两步生产简化成一步,这就是我们所说的“一步法”新工艺。第一条采用“一步法”的超高温白奶生产线于 2010 年在国内落地。它既不改变产品的均一稳定品质,在热负荷以及营养保护方面还有提升;又减少了工艺过程和占地面积,降低了对环境的影响。

2015 年,利乐在乳饮料生产上首次商业化投产了“一步法”:借助高效真空混料设备,客户将各种有效成分(干粉类添加剂,奶粉,糖,小料等和水或牛奶)调配成浓缩液,然后通过在线混合单元与水和其他液态添加剂在线混合,稀释成成品要求的成分配比,整个过程均为连续式完成,包括过程中取样、分析、和设定值比较,以及自动校正;同样,“一步法”工艺创新带来了,单吨产品运营成本降低 23%,碳足迹降低 24%,水的用量也可减少 30%*。

利乐的“一步法”不仅是简单省却了原奶巴氏灭菌预处理阶段,还解决了两大难点:一是如何将超高温杀菌机改造成为一个更复杂的平台,可搭载包括脂肪分离、标准化和均质等原奶标准化功能;二是无法利用现有实验室检测中间产品,在线检测势在必行。2023年,在与客户的密切配合下,利乐在超高温白奶工艺创新上完成了原奶浓缩“一步法”的尝试,并且通过使用连续在线检测的方式,改进了传统人工取样等待结果的过程控制方法,让真正的连续式一步法成为了可落地的实践。

一步法”的新拓展 酸奶生产也能“一步到位”

今年,利乐的“一步法”工艺也延展到了酸奶生产中。传统酸奶基料的制备分三步,原奶预巴氏杀菌、配料与酸奶巴氏杀菌,而酸奶生产“一步法”将工艺重新整合后,原奶标准化和配料功能都将集成进酸奶巴氏杀菌机中,原奶经预热分离后形成的脱脂奶直接调配成酸奶基料,经巴氏杀菌后去发酵罐。酸奶生产的“一步法”还有另一种应用,也是将巴氏杀菌机作为一个平台,整合了分离、混料和标准化功能,不同的是,其中的配料会类似乳饮料生产中配置浓缩液的方式,将奶粉等各种配料和水或牛奶配成浓缩液,暂存在较小储罐中,然后按比例泵送回巴杀与脱脂奶混合。这两种酸奶生产“一步法”的应用中,在调配,检测和标定上也都可通过全程自动化控制来连续达成。以每天 16 小时生产的工况来计算,除了可达到 20% 至 30% 的单吨成本、能耗的降低外,水的节约更是几乎达到 50%*。

一步法的启发 引发价值链更多思考

在“一步法”工艺创新的启发之下,乳企的生产对原奶也有了更高的要求。原奶中主要有两种酶,嗜冷菌产生的细菌性蛋白酶,以及牛奶自带的纤维蛋白溶酶。要想不牺牲产品品质,就要对嗜冷菌蛋白酶的控制上下功夫,一是在收奶标准中检测原奶的嗜冷菌总数,二是严格控制原奶储存运输的温度和时间。原奶储运过程控制做到更低温度和更短处理周期,是“一步法”对原奶的基本要求。

除此之外,在加工过程中的产品质量控制和执行标准也值得我们进一步思考。现有的检测方法和检测仪器都是适应批次式生产的。当因为“一步法”变成连续式生产后,原有的取样质检流程不再适用。重新制定的连续在线检测流程和新的检测设备,如何验证并与现行质量体系做整合?

“一步法”大大提高了产线的效率,必须使用更高效的新设备和更符合新工艺的原料升级,而我们习惯的工作模式和职能分工,也在工艺创新之下也面临着变革。

消费者趋势转化为企业需求,推动着工艺创新;而工艺的创新又延伸到整个系统的创新,从而驱动行业的不断升级——这对于利乐永远是一件很有意义的事。创新到落地的道路曲折漫长,有许多可以优化升级的空间。我们期待着利乐“一步法”在不断完善、优化升级的同时,将成为下一代的“传统工艺”。

*数据是利乐基于特定工况、产线配置测算得出。