如今,乳品厂面临着越来越大的压力,既要增加产量,又要提高产品质量并优化加工效率。 在某种程度上,加工技术的发展帮助他们满足了这些需求。 但随着乳品厂面临日益增加的产能压力,有一台设备成为了生产线上的限制因素, 即分离机。

应对这一挑战的传统解决方案是设计具有多个分离机的加工生产线。 然而,这种方法有许多明显的缺点: 从不断增加的资本支出和对有限厂房空间的更高要求,到能耗和水耗的上升,这增加了运营成本和环境足迹。 因此,现在比以往任何时候都更需要在单个分离机内实现更高的产能表现。

有哪些因素限制了分离能力?

多种因素决定了特定分离机的最大产能,但一个关键因素是其钵体内可用的总分离表面积。 为了更好地理解这一点,让我们先来了解一下19世纪80年代制造的第一台乳品分离机。 在这种机器中,有一个旋转的钵体产生离心力,以分离奶油和脱脂奶。 然而,分离表面受限于钵体本身的面积,这意味着一次只能生产少量产品。

十年后,随着碟片架的出现,情况发生了变化。 每个锥形金属碟片都增加了钵体内的分离表面积。 更多的碟片意味着更多的分离面积。 因此,碟片架实现了更高的生产能力,最终实现了向乳制品连续加工过渡。 正是由于这些原因,碟片架技术在一个多世纪后仍然是乳品分离的核心。

每个锥形金属碟片都增加了钵体内的分离表面积。 更多的碟片意味着更多的分离面积。

从历史上看,增加碟片架的尺寸当然意味着增加分离机本身的尺寸,但是单个设备的尺寸是有限的。 除了占地面积更大带来的空间挑战,更大更重的机器使生产和安装成本也变得更高。 要达到小尺寸分离机同样的运行速度,运行大尺寸分离机不仅需要更多的能源,还需要更多的水和化学物质来清洁它们。 因此,我们又回到了起点,与设计安装有更多分离机的生产线一样,面临着类似的挑战。

找到真正的问题

因此,为了满足不断增长的生产能力和产品质量需求,我们面临的挑战是增加总分离表面积,而不增加分离机本身的尺寸。 实际上,我们需要使分离机的内部比外部大。 乍一看,这似乎在物理上无法实现。

真的如此? 在利乐,我们以不同的方式处理这个问题,我们思考: “如何在不改变设备占地面积或显著改变分离机钵体大小的情况下,将更多的碟片添加到碟片架中?”要回答这个问题,有两个关键因素需要考虑。 最重要的是碟片架中每个碟片之间所需的空间,其次要考虑的是分离机钵体的形状。

为了满足不断增长的生产能力和产品质量需求,我们需要将分离机的内部做得比外部大。

碟片间距

对于平稳高效的乳制品分离过程,确保碟片架中每个碟片之间的间距相等至关重要。 传统上,这是通过将金属垫片焊接到碟片上来实现的。 这些垫片是一种可靠而有效的方法,可以使碟片之间有均匀的距离间隔,而且这种基本的设计原理已经保持了一个多世纪。

因此,碟片间距是分离机运行的关键,但也带来了产能挑战。 碟片间距越大,可以放入碟片架中的碟片就越少,从而减少了潜在的分离表面积。 虽然随着时间的推移,在解决这个问题上有了一些小的改进,但是焊接方法固有地限制了增加碟片数量的可能性。

解决方法是完全移除焊接的垫片。 取而代之的是采用一体式设计,将垫片直接微凸刻在碟片上,这样可以使每个碟片之间的空间最小化,同时保持距离均匀。 这种独特设计与制造更薄碟片的潜力相结合,意味着无需更大的设备就能为碟片提供更多空间。

碟片间距是分离机运行的关键,但也带来了产能挑战。 空间越大,可以放入碟片架的碟片就越少。

钵体设计

分离机钵体的形状是另一个几十年来几乎没有什么变化的设计元素。 钵体罩传统上以15°角度制造。 虽然看起来只是一个小细节,但这个角度会减少钵体内的可用空间,从而进一步限制您可以放入碟片架的碟片数量。 通过将钵体罩角度改为13°,可以为增加分离表面积创造更多空间,而不会显著改变设备的整体尺寸。

调整钵体罩可以为增加分离表面积创造更多空间,而不会改变设备的占地面积。

在对产品质量要求较高的应用中,如奶粉生产,增加碟片数量可以在保持生产能力的情况下显著提高脱脂效率。 您还可以根据性能和产能需求更好地调整分离机的速度,以较低的速度运行,最大限度降低能耗,从而降低每升产品的公用设施费用。

换句话说,我们增加的不仅仅是产能。 更多的分离区为您提供了更大的灵活性,使您能够根据特定的加工需求获得最佳配置。 这样,我们就可以在保持相同分离性能水平的同时提高产量,或者在当前产能下提高效率。 这意味着您可以更轻松地在一条加工生产线上生产多种产品,并可根据需要调整分离机,以匹配所需的加工特性。

更多的分离区为您提供了更大的灵活性,使您能够根据特定的加工需求获得最佳配置。

释放分离技术的全部潜力

然而,能否充分利用这种灵活性,不仅仅取决于可用的分离区。 这里就需要考虑设备的整体设计了。

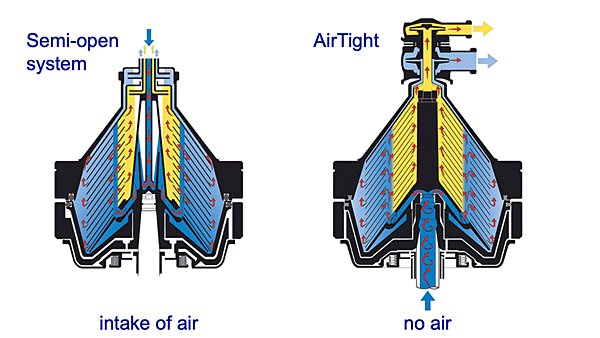

关键是采用全封闭分离机设计,通过密封防止在加工过程中吸入空气。 密封分离技术可以根据您的需求轻松调整设备的运行速度,而不会有溢出等风险。 另一方面,对于半开放式设备,这些调整需要耗时的手动操作,包括断开管道和打开机器。

要了解密封分离技术如何让您释放设备的全部潜力,请阅读下面两篇文章。